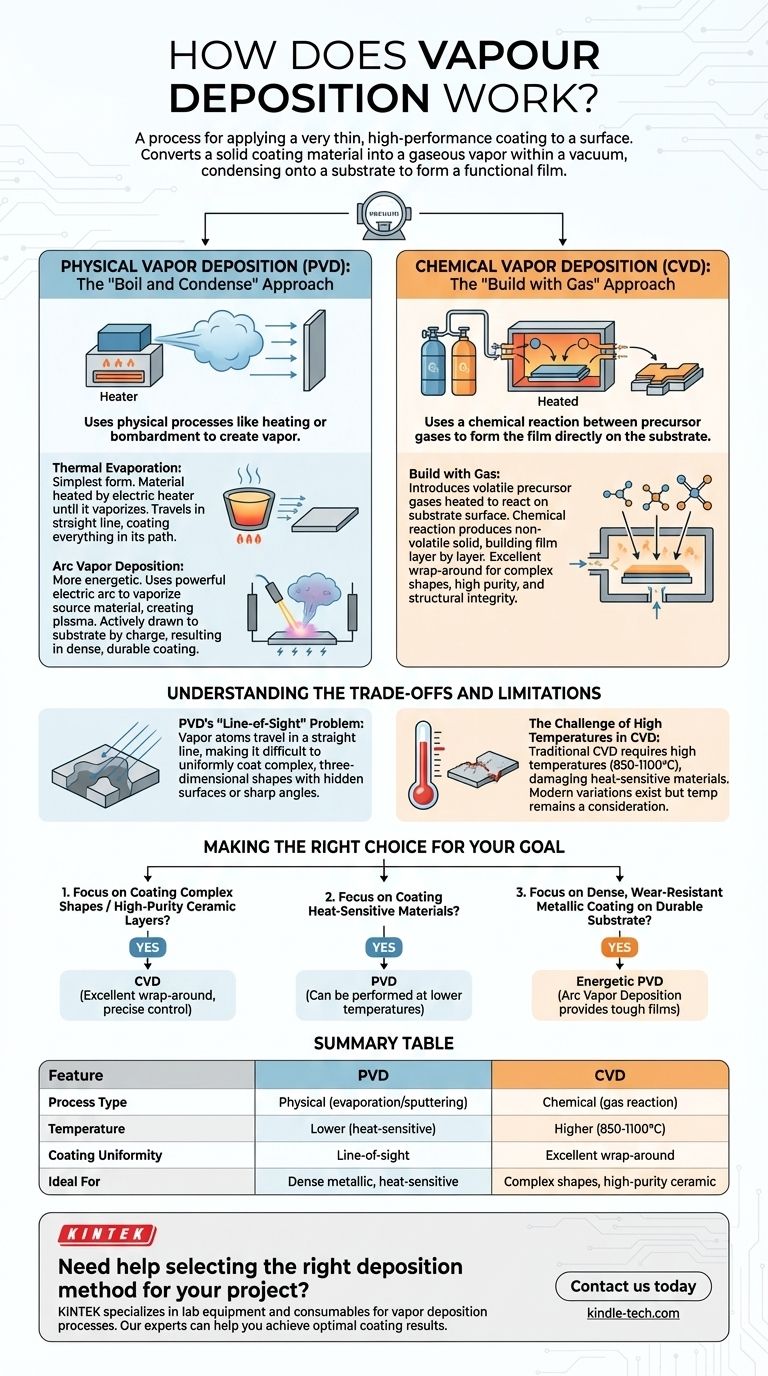

Осаждение из паровой фазы — это процесс нанесения очень тонкого, высокоэффективного покрытия на поверхность. Основной принцип заключается в преобразовании твердого материала покрытия в газообразный пар в вакууме, который затем конденсируется на целевом объекте — подложке — для образования твердой функциональной пленки.

Важно понимать, что методы осаждения из паровой фазы делятся на две основные группы. Физическое осаждение из паровой фазы (PVD) использует физические процессы, такие как нагрев или бомбардировка, для создания пара, в то время как Химическое осаждение из паровой фазы (CVD) использует химическую реакцию между газами-прекурсорами для формирования пленки непосредственно на подложке.

Два столпа осаждения из паровой фазы

Чтобы по-настоящему понять, как работают эти процессы, мы должны изучить фундаментальные различия между физическим и химическим подходами. Каждый из них имеет свой особый метод создания пара и осаждения пленки, что приводит к разным сильным сторонам и областям применения.

Физическое осаждение из паровой фазы (PVD): подход «кипение и конденсация»

PVD лучше всего понимать как высококонтролируемую версию того, как водяной пар конденсируется на холодной поверхности. Твердый исходный материал физически превращается в газ, который затем проходит через вакуумную камеру и затвердевает на подложке.

Термическое испарение — простейшая форма PVD. Исходный материал нагревается электрическим нагревателем до тех пор, пока он не испарится. Затем этот пар движется по прямой линии и покрывает все на своем пути, образуя тонкую пленку по мере охлаждения и конденсации.

Дуговое осаждение из паровой фазы — это более энергичный и сложный метод PVD. Вместо простого нагрева он использует мощную электрическую дугу для испарения исходного материала. Это создает сильно ионизированный пар, или плазму, который затем активно притягивается к подложке электрическим зарядом, что приводит к очень плотному и прочному покрытию.

Химическое осаждение из паровой фазы (CVD): подход «строительство из газа»

CVD не начинается с твердого блока материала покрытия. Вместо этого в реакционную камеру, содержащую подложку, вводятся специфические летучие газы-прекурсоры.

Эти газы нагреваются и реагируют друг с другом на поверхности подложки. Эта химическая реакция производит новый, нелетучий твердый материал, который «строится» непосредственно на поверхности, слой за слоем атомов.

Поскольку пленка образуется газом, который может обволакивать весь объект, CVD обеспечивает отличные свойства «обволакивания». Это делает его идеальным для равномерного покрытия сложных форм, создания пленок высокой чистоты, плотности и структурной целостности.

Понимание компромиссов и ограничений

Выбор между PVD и CVD требует понимания их неотъемлемых ограничений. Идеальный процесс полностью зависит от материала подложки и желаемых характеристик конечного покрытия.

Проблема высоких температур в CVD

Традиционный CVD требует очень высоких температур реакции, часто от 850 до 1100°C. Это экстремальное тепло необходимо для протекания химических реакций, но означает, что многие материалы подложки, такие как пластмассы или некоторые металлы, просто не могут выдержать процесс без повреждения или разрушения.

Современные варианты с использованием плазмы или лазеров могут снизить эту температуру, но это остается основным соображением.

Проблема «прямой видимости» PVD

В большинстве процессов PVD испаренные атомы движутся по прямой линии от источника к подложке. Такая передача «по прямой видимости» затрудняет достижение равномерного покрытия на сложных трехмерных формах со скрытыми поверхностями или острыми углами.

Вопрос чистоты и контроля

CVD предлагает исключительный контроль над свойствами конечной пленки. Точно регулируя газы-прекурсоры и параметры осаждения, операторы могут контролировать химический состав, размер зерна и кристаллическую структуру покрытия. Это делает его превосходным для создания высокотехнологичных, многокомпонентных или керамических слоев.

Правильный выбор для вашей цели

Решение об использовании PVD или CVD зависит от вашего материала, геометрии вашей детали и требуемой производительности.

- Если ваша основная задача — покрытие сложных форм или создание высокочистых керамических слоев: CVD часто является лучшим выбором благодаря отличной способности к обволакиванию и точному химическому контролю.

- Если ваша основная задача — покрытие термочувствительных материалов: PVD, как правило, более подходит, так как многие его методы могут выполняться при гораздо более низких температурах, чем традиционный CVD.

- Если ваша основная задача — плотное, износостойкое металлическое покрытие на прочной подложке: Энергетические методы PVD, такие как дуговое осаждение из паровой фазы, обеспечивают отличное решение для создания прочных, эластичных пленок.

Понимание фундаментального различия между физическим и химическим путями является ключом к выбору правильной технологии для вашего применения.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (испарение/распыление) | Химический (газовая реакция) |

| Температура | Ниже (подходит для термочувствительных материалов) | Выше (часто 850-1100°C) |

| Равномерность покрытия | Прямая видимость (может не покрыть сложные формы) | Отличное обволакивающее покрытие |

| Идеально для | Плотные металлические покрытия, термочувствительные подложки | Сложные формы, высокочистые керамические слои |

Нужна помощь в выборе правильного метода осаждения для вашего проекта? KINTEK специализируется на лабораторном оборудовании и расходных материалах для процессов осаждения из паровой фазы, удовлетворяя разнообразные лабораторные потребности. Независимо от того, требуется ли вам PVD для термочувствительных материалов или CVD для сложных геометрий, наши эксперты помогут вам достичь оптимальных результатов покрытия. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к применению!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое радиочастотная плазма? Руководство по низкотемпературной высокоточной обработке материалов

- Каково применение тонких пленок в оптике? Освоение управления светом для линз, зеркал и фильтров

- Каковы требования к контролю атмосферы для ОВД нанопроволок из диоксида кремния/карбида кремния? Управление прекурсорами при 1100°C

- Как выполняется CVD-покрытие? Пошаговое руководство по превосходной инженерии поверхности

- Что такое физико-химическое осаждение из паровой фазы? Руководство по PVD против CVD для нанесения тонкопленочных покрытий

- Что такое система MOCVD? Ключ к росту материалов на атомном уровне для высокопроизводительных полупроводников

- Какое покрытие предотвращает коррозию? Обеспечьте превосходную защиту с помощью плотных барьеров PVD

- Какова температура нанесения покрытий методом ХОВ? От 10°C до 1000°C, выберите правильный процесс