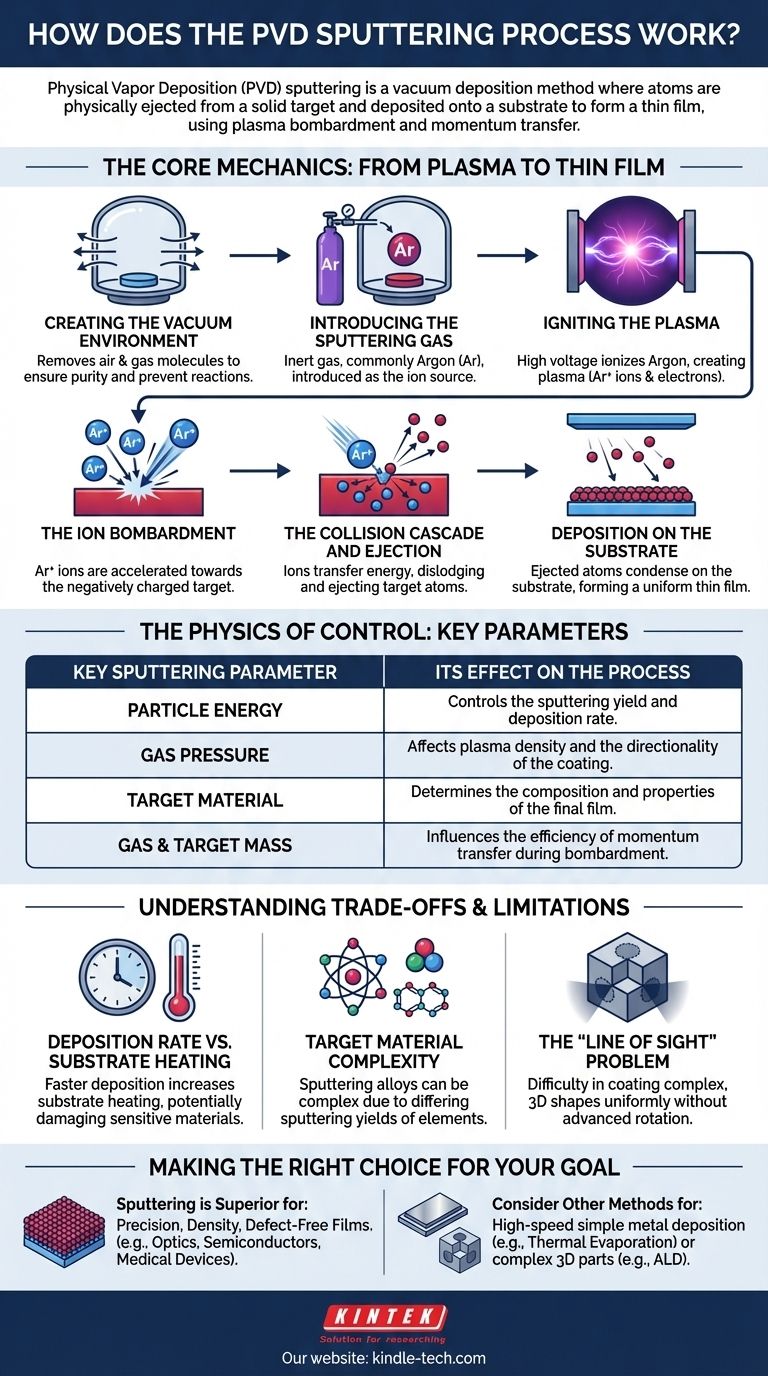

По своей сути, физическое осаждение из паровой фазы (PVD) методом распыления — это метод вакуумного осаждения, при котором атомы физически выбрасываются из твердого материала, известного как мишень, и осаждаются на объекте, подложке, для формирования высокооднородной тонкой пленки. Процесс работает путем создания плазмы из инертного газа, ускорения образующихся ионов в мишень с огромной энергией и использования этой бомбардировки для выбивания, или «распыления», атомов с поверхности мишени. Затем эти выброшенные атомы проходят через вакуумную камеру и конденсируются на подложке.

Напыление — это не простое разбрызгивание или нанесение покрытия; это процесс передачи импульса в атомном масштабе. Понимание этого позволяет выйти за рамки простого создания пленки и начать проектировать ее специфические свойства — от электрического сопротивления и оптического отражения до самой ее зернистой структуры и плотности.

Основная механика: от плазмы до тонкой пленки

Чтобы по-настоящему понять распыление, вы должны представить его как последовательность контролируемых физических явлений, происходящих в вакууме. Каждый шаг имеет решающее значение для конечного качества пленки.

Шаг 1: Создание вакуумной среды

Весь процесс происходит в вакуумной камере. Это не подлежит обсуждению.

Вакуум удаляет молекулы воздуха и других газов, которые в противном случае могли бы вступать в реакцию с распыленными атомами или физически препятствовать их пути к подложке, обеспечивая чистоту и целостность конечной пленки.

Шаг 2: Введение распыляющего газа

После создания вакуума в камеру вводится небольшое, точно контролируемое количество инертного газа — чаще всего Аргона (Ar).

Этот газ не является частью конечного покрытия. Его единственная цель — служить источником ионов, которые будут бомбардировать материал мишени.

Шаг 3: Зажигание плазмы

В камере прикладывается высокое напряжение, обычно делая материал мишени отрицательным электродом (катодом), а держатель подложки или стенки камеры — положительным электродом (анодом).

Это сильное электрическое поле ионизирует газ Аргон, отрывая электроны от атомов Аргона. Это создает светящийся ионизированный газ, известный как плазма, который представляет собой летучую смесь положительных ионов Аргона (Ar+) и свободных электронов.

Шаг 4: Ионная бомбардировка

Положительно заряженные ионы Аргона в плазме сильно ускоряются электрическим полем, заставляя их с высокой скоростью врезаться в отрицательно заряженную поверхность мишени.

Шаг 5: Каскад столкновений и выброс

Это и есть событие «распыления». Входящий ион не просто откалывает один поверхностный атом. Вместо этого он передает свою кинетическую энергию мишени, запуская каскад столкновений под поверхностью, подобно разбиванию шаров в бильярде.

Когда этот каскад возбужденных атомов достигает поверхности с достаточной энергией, чтобы преодолеть энергию поверхностного связывания материала, один или несколько атомов физически выбрасываются в вакуум.

Шаг 6: Осаждение на подложке

Выброшенные атомы из мишени проходят через вакуумную камеру — в основном по прямой видимости — до тех пор, пока не ударятся о подложку.

По прибытии эти атомы конденсируются на более холодной поверхности, постепенно нарастая слой за слоем, образуя плотную, однородную и высокоадгезионную тонкую пленку.

Физика контроля: ключевые параметры распыления

Качество и характеристики распыленной пленки не оставляют на волю случая. Они определяются несколькими ключевыми физическими параметрами, которыми можно точно управлять.

Роль энергии частиц

Энергия бомбардирующих ионов напрямую влияет на выход распыления — количество выброшенных атомов мишени на один падающий ион. Более высокая энергия, как правило, приводит к более высокой скорости осаждения.

Влияние массы

Эффективность передачи импульса зависит от относительных масс иона распыляющего газа и атома мишени. Использование более тяжелого инертного газа, такого как Криптон или Ксенон, может увеличить выход распыления для тяжелых материалов мишени.

Энергия связи мишени

Каждый материал имеет характерную энергию поверхностного связывания, удерживающую его атомы вместе. Материалы с более низкой энергией связи легче распыляются, в то время как те, у которых очень сильные атомные связи, требуют большей энергии.

Важность давления газа

Давление распыляющего газа внутри камеры является критическим регулятором. Оно влияет на плотность плазмы и «среднюю длину свободного пробега», или среднее расстояние, которое может пройти распыленный атом, прежде чем столкнется с молекулой газа. Более высокое давление может привести к большему рассеянию и менее направленному покрытию.

Понимание компромиссов и ограничений

Хотя напыление является мощным, оно не является универсальным решением для всех потребностей в покрытии. Признание его компромиссов является ключом к его эффективному использованию.

Скорость осаждения против нагрева подложки

Напыление часто является более медленным процессом по сравнению с термическим испарением. Хотя увеличение мощности и ионной бомбардировки может ускорить осаждение, это также вносит значительную энергию в подложку, что может вызвать нежелательный нагрев и повредить чувствительные материалы, такие как пластик или электроника.

Материал мишени и сложность

Распыление чистого элемента является простым. Однако распыление соединения или сплава может быть сложным, поскольку разные элементы могут иметь разную эффективность распыления, что потенциально изменяет состав нанесенной пленки по сравнению с мишенью.

Проблема «прямой видимости»

В своей самой базовой форме распыление — это процесс, требующий прямой видимости. Это делает его по своей сути трудным для равномерного покрытия сложных трехмерных форм с поднутрениями или скрытыми поверхностями без использования сложных механизмов вращения и наклона подложки.

Принятие правильного решения для вашей цели

Ваше решение использовать распыление должно основываться на конкретных требованиях вашего конечного продукта.

- Если ваш основной фокус — точность и плотность: Напыление является превосходным выбором для создания исключительно однородных, плотных и безупречных пленок с отличной адгезией, что критически важно для высокоэффективных оптических покрытий, полупроводников и медицинских устройств.

- Если ваш основной фокус — высокоскоростное нанесение простых металлов: Такой процесс, как термическое испарение, может быть более экономичным и быстрым решением для применений, где плотность пленки и точный структурный контроль менее важны.

- Если ваш основной фокус — идеально равномерное покрытие сложных 3D-деталей: Вам потребуется либо инвестировать в систему напыления с расширенным планетарным вращением, либо рассмотреть процесс без прямой видимости, такой как атомно-слоевое осаждение (ALD).

Понимая распыление как управляемое физическое явление, вы можете создавать тонкие пленки с теми точными свойствами, которые требуются вашему применению.

Сводная таблица:

| Ключевой параметр распыления | Его влияние на процесс |

|---|---|

| Энергия частиц | Контролирует выход распыления и скорость осаждения. |

| Давление газа | Влияет на плотность плазмы и направленность покрытия. |

| Материал мишени | Определяет состав и свойства конечной пленки. |

| Масса газа и мишени | Влияет на эффективность передачи импульса при бомбардировке. |

Готовы спроектировать идеальную тонкую пленку для вашего применения?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы напыления, чтобы помочь вам достичь точных, однородных покрытий для полупроводников, оптики и медицинских устройств. Наш опыт гарантирует, что вы получите плотность, адгезию и контроль, необходимые для ваших исследований.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и найти идеальное решение для напыления.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений