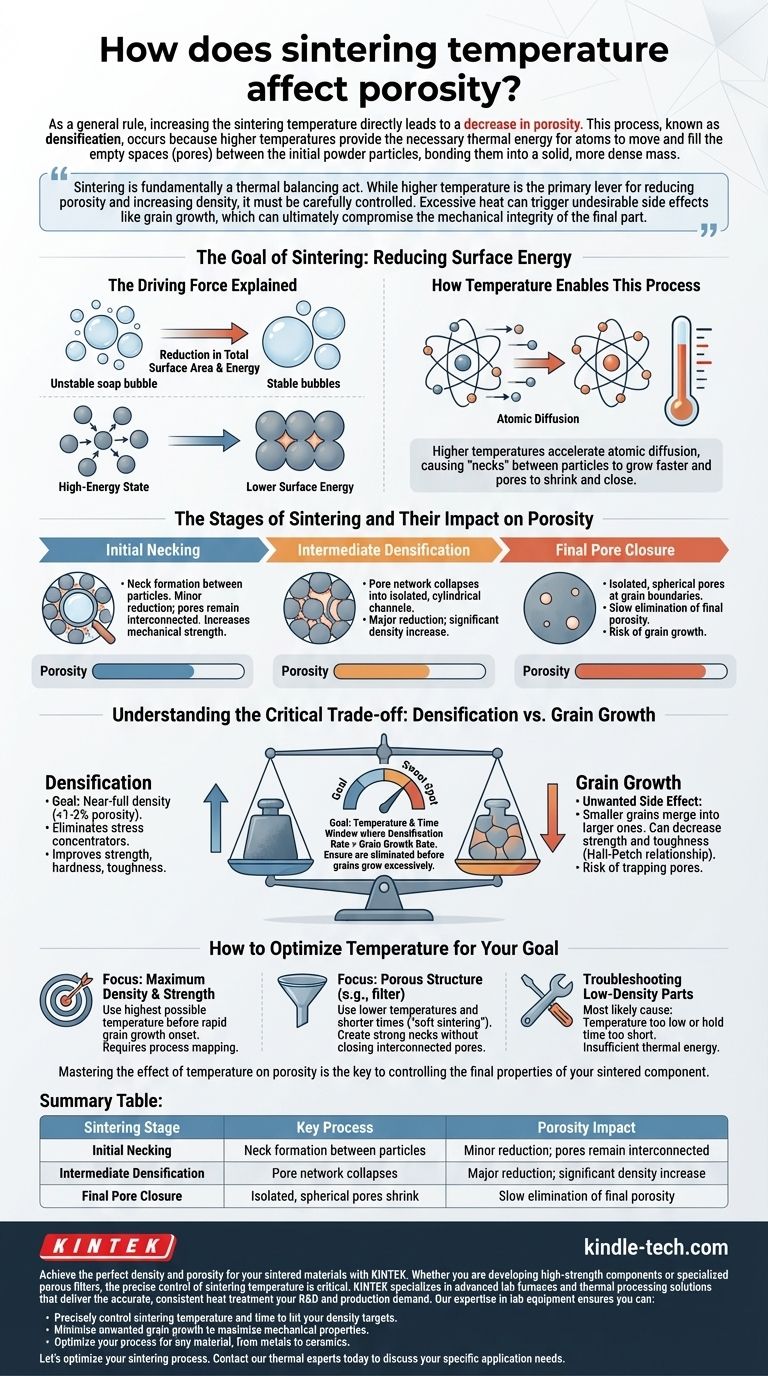

Как общее правило, повышение температуры спекания напрямую приводит к снижению пористости. Этот процесс, известный как уплотнение, происходит потому, что более высокие температуры обеспечивают необходимую тепловую энергию для перемещения атомов и заполнения пустот (пор) между исходными частицами порошка, сплавляя их в твердую, более плотную массу.

Спекание — это, по сути, тепловой баланс. Хотя более высокая температура является основным рычагом для снижения пористости и увеличения плотности, ее необходимо тщательно контролировать. Чрезмерный нагрев может вызвать нежелательные побочные эффекты, такие как рост зерна, который в конечном итоге может поставить под угрозу механическую целостность конечной детали.

Цель спекания: Снижение поверхностной энергии

Объяснение движущей силы

Представьте себе скопление мыльных пузырей. Со временем меньшие пузыри будут сливаться, образуя более крупные, потому что такая конфигурация имеет меньшую общую площадь поверхности и является более энергетически стабильной. Частицы порошка в «зеленом» теле ведут себя аналогично.

Большое количество отдельных частиц создает огромную площадь поверхности, что является высокоэнергетическим состоянием. Спекание — это процесс, посредством которого материал снижает эту общую поверхностную энергию, связывая частицы вместе и устраняя пустоты между ними.

Как температура обеспечивает этот процесс

Это снижение поверхностной энергии не является спонтанным; для его запуска требуется энергия. Температура спекания обеспечивает энергию активации, необходимую для атомной диффузии — перемещения атомов.

Атомы мигрируют из объема частиц к точкам контакта и в поры. Более высокие температуры резко ускоряют эту диффузию, заставляя «шейки» между частицами расти быстрее, а поры — сжиматься и в конечном итоге закрываться.

Стадии спекания и их влияние на пористость

Влияние температуры на пористость не является линейным. Оно происходит на трех различных, часто перекрывающихся стадиях.

Стадия 1: Начальное образование шеек

На ранней стадии, при более низких температурах, основным событием является образование и рост «шеек» в точках контакта между соседними частицами.

Это первичное связывание значительно увеличивает механическую прочность компонента, но вызывает лишь незначительное снижение общей пористости. Поры все еще представляют собой взаимосвязанную сеть.

Стадия 2: Промежуточное уплотнение

По мере дальнейшего повышения температуры процесс переходит в промежуточную стадию. Именно здесь происходит наиболее значительное уплотнение.

Взаимосвязанная сеть пор начинает разрушаться, превращаясь в более изолированные цилиндрические каналы. Быстрое сжатие этих каналов обуславливает большую часть снижения пористости, что приводит к существенному увеличению плотности детали.

Стадия 3: Окончательное закрытие пор

На последней стадии оставшаяся пористость состоит из изолированных сферических пор, обычно расположенных на границах между кристаллическими зернами.

Устранение этих последних нескольких процентов пор происходит медленно и требует самых высоких температур. Именно на этой стадии риск других эффектов, вызванных температурой, становится наиболее критичным.

Понимание критического компромисса: Уплотнение против роста зерна

Простое использование максимально возможной температуры не всегда является лучшей стратегией. Наиболее важным фактором, которым необходимо управлять, является конкуренция между уплотнением и ростом зерна.

Почему уплотнение — это цель

Для большинства конструкционных применений цель состоит в достижении почти полной плотности (пористость менее 1–2%). Поры действуют как концентраторы напряжений и места зарождения трещин. Их устранение резко улучшает такие свойства, как прочность, твердость и ударная вязкость.

Нежелательный побочный эффект: Рост зерна

К сожалению, та же тепловая энергия, которая способствует уплотнению, также способствует росту зерна. Это процесс, при котором более мелкие кристаллические зерна внутри материала сливаются, становясь крупнее.

Чрезмерный рост зерна часто вреден, поскольку он может привести к снижению прочности и вязкости в соответствии с такими принципами, как соотношение Холла-Петча. Если зерна становятся слишком большими до того, как поры будут устранены, поры могут оказаться запертыми внутри зерен, что делает их удаление практически невозможным.

Поиск оптимальной «золотой середины»

Цель успешного цикла спекания — удерживать материал в температурном и временном окне, где скорость уплотнения намного выше скорости роста зерна. Это гарантирует, что поры будут устранены до того, как зерна станут чрезмерно большими.

Как оптимизировать температуру для вашей цели

Температура — самая мощная переменная, но она действует не сама по себе. Достижение желаемой пористости требует рассмотрения всей системы. Успешный результат зависит от балансировки температуры со временем и понимания исходного материала.

- Если ваш основной фокус — максимальная плотность и прочность: Ваша стратегия заключается в использовании максимально высокой температуры, которая позволяет закрыть поры до начала быстрого роста зерна. Это часто включает тщательное картирование процесса и характеристику материала.

- Если ваш основной фокус — пористая структура (например, фильтр): Вам следует использовать более низкие температуры и более короткое время, процесс, часто называемый «мягким спеканием». Цель состоит только в том, чтобы создать прочные шейки между частицами (Стадия 1) без существенного закрытия взаимосвязанной пористой сети.

- Если вы устраняете неисправности деталей с низкой плотностью: Наиболее вероятная причина заключается в том, что ваша температура спекания слишком низка или время выдержки слишком короткое. Материал просто не получил достаточного количества тепловой энергии для завершения процесса уплотнения.

Освоение влияния температуры на пористость — ключ к контролю конечных свойств вашего спеченного компонента.

Сводная таблица:

| Стадия спекания | Ключевой процесс | Влияние на пористость |

|---|---|---|

| Начальное образование шеек | Образование шеек между частицами | Незначительное снижение; поры остаются взаимосвязанными |

| Промежуточное уплотнение | Разрушение сети пор | Значительное снижение; существенное увеличение плотности |

| Окончательное закрытие пор | Сжатие изолированных сферических пор | Медленное устранение остаточной пористости |

Достигните идеальной плотности и пористости для ваших спеченных материалов с KINTEK.

Независимо от того, разрабатываете ли вы высокопрочные компоненты или специализированные пористые фильтры, точный контроль температуры спекания имеет решающее значение. KINTEK специализируется на передовых лабораторных печах и решениях для термической обработки, которые обеспечивают точный и стабильный термический режим, требуемый вашими исследованиями и разработками, а также производством.

Наш опыт в области лабораторного оборудования гарантирует, что вы сможете:

- Точно контролировать температуру и время спекания для достижения целевых показателей плотности.

- Минимизировать нежелательный рост зерна для максимизации механических свойств.

- Оптимизировать процесс для любого материала, от металлов до керамики.

Давайте оптимизируем ваш процесс спекания. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваши конкретные потребности применения.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть