Короче говоря, повышение температуры спекания, как правило, увеличивает конечную плотность материала, но только до оптимальной точки. Температура обеспечивает тепловую энергию, необходимую атомам для диффузии и устранения пор между частицами порошка. Превышение оптимальной температуры может привести к нежелательным последствиям, таким как чрезмерный рост зерен или даже плавление, что может нарушить свойства и структурную целостность материала.

Основной принцип заключается в том, что спекание — это термически активируемый процесс. Цель состоит не просто в использовании максимально возможной температуры, а в точном контроле температуры для максимизации атомной диффузии для уплотнения при минимизации негативных побочных эффектов.

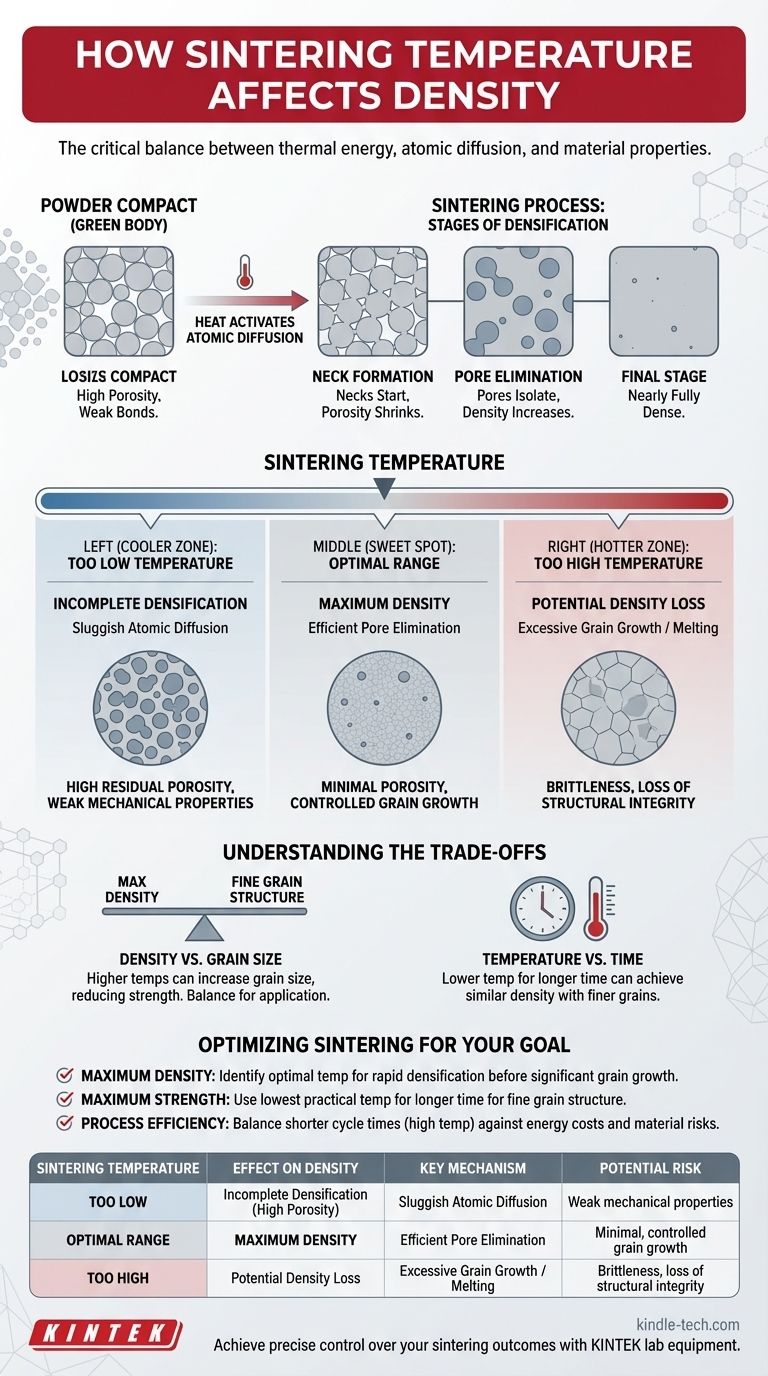

Основной механизм: от порошка к твердому телу

Начальное состояние: прессованный порошок

Спекание начинается с «зеленого тела». Это совокупность отдельных частиц порошка, спрессованных в желаемую форму, но удерживаемых вместе слабыми механическими силами.

Это зеленое тело содержит значительное количество пустого пространства, или пористости, между частицами. Основная цель спекания — устранить эту пористость и превратить рыхлый порошковый компакт в плотный, твердый объект.

Активация атомной диффузии

Нагрев — это двигатель спекания. Повышая температуру, вы подаете тепловую энергию атомам внутри частиц порошка.

Эта энергия позволяет атомам двигаться, или диффундировать, от основной массы частиц к точкам контакта между ними. Это атомное движение начинает формировать «шейки», которые соединяют соседние частицы, фактически начиная сваривать их вместе.

Стадии уплотнения

Поскольку температура поддерживается в течение некоторого времени (процесс, называемый «выдержкой»), эта атомная диффузия продолжается, и деталь проходит через различные стадии.

Первоначальные шейки увеличиваются в размерах, приближая центры частиц друг к другу. Сеть пор сжимается от взаимосвязанных каналов до изолированных сферических карманов. На последней стадии эти изолированные поры постепенно устраняются по мере диффузии атомов для заполнения пустот, что приводит к получению почти полностью плотного материала.

Критическая роль температуры

Поиск «золотой середины»

Для каждого материала существует оптимальный диапазон температур спекания. Это температура, при которой атомная диффузия достаточно быстра, чтобы достичь высокой плотности за разумное время.

Например, определенный алюминиевый сплав может достичь полной плотности при 630°C. Эта температура достаточно высока, чтобы активировать быструю диффузию, но достаточно низка, чтобы избежать плавления и потери формы.

Ниже оптимальной температуры: неполное уплотнение

Если температура спекания слишком низка, атомная диффузия будет замедленной. Шейки будут образовываться, но процесс будет слишком медленным, чтобы закрыть большую часть пор.

В результате деталь будет иметь высокую остаточную пористость, слабое сцепление между частицами и, следовательно, слабые механические свойства.

Выше оптимальной температуры: риск роста зерен

Если температура слишком высока, возникает конкурирующий механизм: рост зерен. Та же подвижность атомов, которая закрывает поры, также позволяет более мелким зернам (отдельным кристаллам) поглощаться более крупными.

Хотя деталь может быть плотной, чрезмерно крупные зерна часто могут сделать материал более хрупким и снизить его общую прочность и вязкость.

Понимание компромиссов

Плотность против размера зерна

Это классический компромисс при спекании. Стремление к абсолютно максимальной плотности за счет использования очень высоких температур часто достигается ценой увеличения размера зерна. В приложениях, где критически важна механическая производительность, необходимо найти баланс, иногда принимая несколько меньшую плотность для сохранения мелкой, прочной структуры зерна.

Температура против времени

Плотность является функцией как температуры, так и времени. Вы часто можете достичь той же конечной плотности, спекая при более низкой температуре в течение более длительного периода. Этот подход часто используется для ограничения роста зерен, когда желательны мелкозернистые микроструктуры.

Энергетические затраты и оборудование

Более высокие температуры спекания требуют больше энергии, что увеличивает эксплуатационные расходы. Они также могут потребовать более совершенных печей со специальными нагревательными элементами и атмосферами, что представляет собой значительные капиталовложения.

Оптимизация спекания для вашей цели

Чтобы правильно контролировать свой процесс, вы должны рассматривать температуру не как простой регулятор, который нужно повернуть вверх, а как точный инструмент, который необходимо сбалансировать с другими переменными, такими как время и исходный материал.

- Если ваша основная цель — достижение максимальной плотности: Ваша цель — определить оптимальную температуру, которая обеспечивает быстрое уплотнение непосредственно перед началом значительного роста зерен, и поддерживать ее в течение достаточного времени.

- Если ваша основная цель — максимальная механическая прочность: Вам может потребоваться использовать самую низкую практически осуществимую температуру в течение более длительного времени, часто в сочетании с более мелкими исходными порошками, чтобы достичь хорошей плотности при сохранении малого конечного размера зерна.

- Если ваша основная цель — эффективность процесса: Вам необходимо будет сбалансировать более короткое время цикла высокотемпературного спекания с увеличением энергозатрат и потенциальным ухудшением свойств материала.

Освоение спекания заключается в понимании и контроле этих взаимосвязанных переменных для надежного получения детали, соответствующей ее проектному назначению.

Сводная таблица:

| Температура спекания | Влияние на плотность | Ключевой механизм | Потенциальный риск |

|---|---|---|---|

| Слишком низкая | Неполное уплотнение (высокая пористость) | Медленная атомная диффузия | Слабые механические свойства |

| Оптимальный диапазон | Максимальная плотность | Эффективное устранение пор | Минимальный, контролируемый рост зерен |

| Слишком высокая | Потенциальная потеря плотности | Чрезмерный рост зерен / плавление | Хрупкость, потеря структурной целостности |

Достигните точного контроля над результатами спекания с KINTEK.

Независимо от того, какова ваша цель — максимальная плотность, превосходная механическая прочность или оптимальная эффективность процесса — правильное лабораторное оборудование имеет решающее значение. KINTEK специализируется на высокопроизводительных печах для спекания и расходных материалах для лабораторий, обеспечивая точный контроль температуры и однородность, необходимые для освоения компромиссов между плотностью, размером зерна и временем цикла.

Позвольте нам помочь вам оптимизировать ваш процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования к вашему конкретному материалу и применению.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь с контролируемой атмосферой азота и водорода

Люди также спрашивают

- В чем разница между индукционной и печной пайкой? Выберите правильный метод для вашего производства

- В чем разница между сжиганием, пиролизом и газификацией? Руководство по технологиям термической конверсии

- Каково применение вакуума в промышленности? Откройте для себя чистоту и производительность в критически важных процессах

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Какие существуют методы плавки? Руководство по выбору подходящей промышленной печи

- Какие условия реакции обеспечиваются высокотемпературной вакуумной печью при RMI? Оптимизация производства UHTCMC

- Что такое техника вакуумной пайки? Достижение превосходного, безфлюсового соединения металлов

- Как проводить термическую обработку методом отжига? Освойте 3 этапа для получения более мягких и податливых металлов