Короче говоря, спекание коренным образом увеличивает плотность материала. Это термический процесс, который превращает пористый, спрессованный порошок в плотный, твердый объект. Приложение тепла ниже температуры плавления материала заставляет отдельные частицы связываться, систематически устраняя пустое пространство (поры) между ними и вызывая усадочность и уплотнение всей детали.

Основная цель спекания — уплотнение. Это контролируемый инженерный процесс, предназначенный для уменьшения или устранения пористости, присущей спрессованному порошку, тем самым повышая его плотность, прочность и другие критические свойства материала.

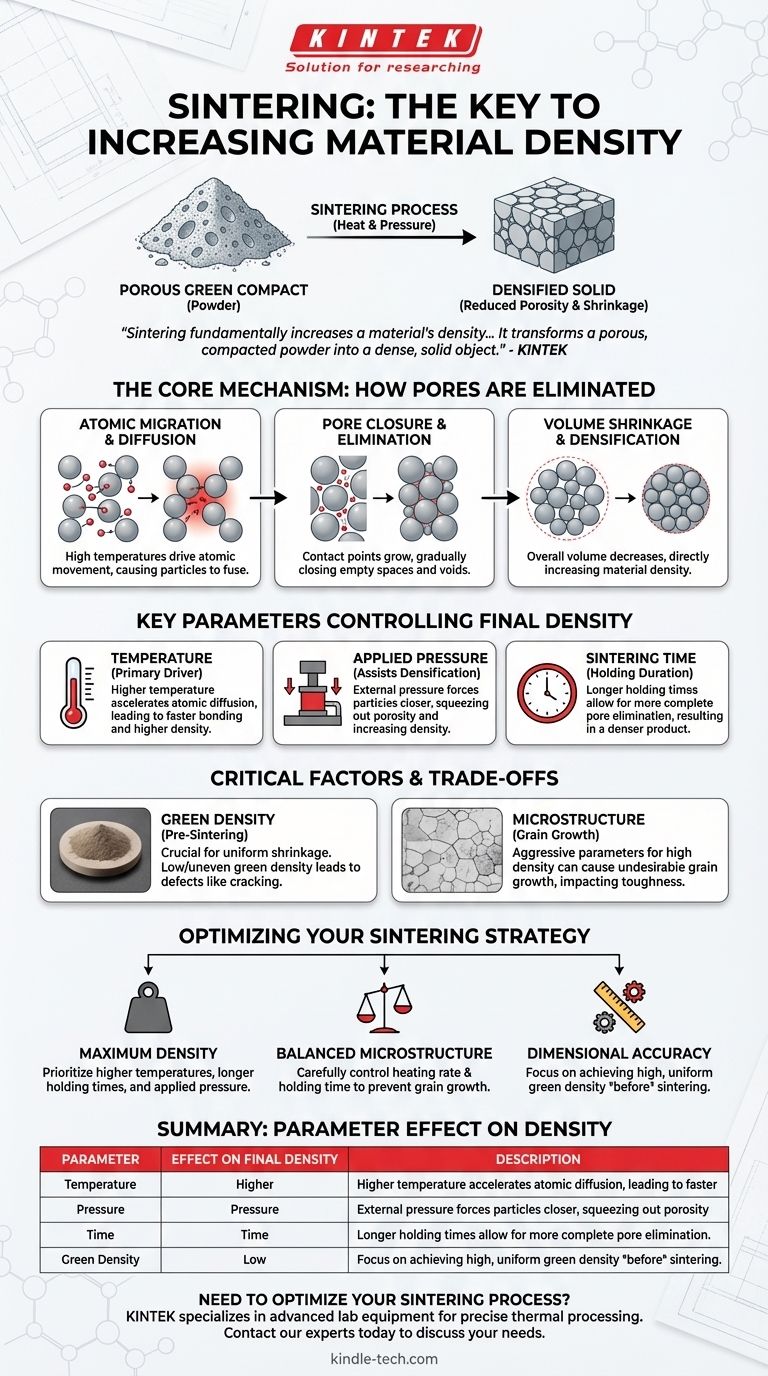

Основной механизм: от порошка к твердому телу

Спекание — это критический этап, который преобразует хрупкое «сырое» тело, изготовленное из прессованного порошка, в прочный, функциональный компонент. Эта трансформация обусловлена уменьшением пустого пространства внутри материала.

Цель уплотнения

Основная задача спекания — получение плотного, твердого тела. Этот процесс придает материалу характерную прочность и долговечность за счет создания прочных металлургических связей между его составляющими частицами.

Как устраняются поры

При высоких температурах атомы мигрируют по поверхностям частиц порошка. Этот перенос материала заставляет частицы сливаться в точках контакта, постепенно закрывая поры и пустоты, существующие между ними.

Результат — усадка

По мере устранения внутренних пор общий объем компонента уменьшается. Эта объемная усадка является прямым и ожидаемым следствием увеличения плотности. Например, передовая керамика может давать усадку до 20–25% во время спекания.

Ключевые параметры, контролирующие конечную плотность

Достижение желаемой конечной плотности не является случайным; оно контролируется тщательным манипулированием несколькими ключевыми параметрами процесса.

Температура спекания

Температура является основным движущим фактором процесса спекания. Более высокие температуры (оставаясь ниже точки плавления) ускоряют скорость атомной диффузии, что приводит к более быстрому связыванию, более эффективному закрытию пор и, в конечном итоге, к более высокой плотности.

Приложенное давление

В таких процессах, как горячее прессование, внешнее давление прикладывается во время термического цикла. Это давление физически сближает частицы, вытесняя пористость и значительно способствуя процессу уплотнения.

Время спекания (время выдержки)

Продолжительность выдержки материала при пиковой температуре спекания имеет решающее значение. Более длительное время выдержки дает процессу атомной диффузии больше времени для завершения, что приводит к более полному устранению пор и получению более плотного конечного продукта.

Понимание компромиссов и критических факторов

Хотя цель часто заключается в достижении максимальной плотности, процесс включает в себя важные соображения и потенциальные подводные камни, которыми необходимо управлять.

Важность «сырой» плотности

Плотность и однородность порошковой заготовки до начала спекания — ее сырая плотность — имеют решающее значение. Низкая или неоднородная сырая плотность приведет к неконтролируемой, неравномерной усадке, что может вызвать деформацию детали, внутренние напряжения или растрескивание.

Микроструктура также подвержена влиянию

Спекание не просто увеличивает плотность. Оно также коренным образом изменяет микроструктуру материала, включая его размер зерна, форму границ зерен и распределение любых оставшихся пор. Агрессивные параметры спекания, обеспечивающие высокую плотность, иногда могут привести к нежелательному росту зерна, что может отрицательно сказаться на других свойствах, таких как ударная вязкость.

Оптимизация спекания для достижения вашей цели по плотности

Идеальная стратегия спекания полностью зависит от желаемого результата для конечного компонента. Вам необходимо сбалансировать потребность в плотности с другими критическими свойствами материала.

- Если ваш основной фокус — достижение максимально возможной плотности: Оптимизируйте для более высоких температур, более длительного времени выдержки и применения внешнего давления, где это возможно.

- Если ваш основной фокус — баланс плотности с определенной микроструктурой: Тщательно контролируйте скорость нагрева и время выдержки, чтобы предотвратить чрезмерный рост зерна, но при этом обеспечить достаточное закрытие пор.

- Если ваш основной фокус — точность размеров и повторяемость: Отдавайте приоритет достижению высокой и идеально однородной сырой плотности порошковой заготовки до начала процесса спекания.

Освоение этих параметров позволяет точно спроектировать конечную плотность и свойства вашего материала.

Сводная таблица:

| Параметр спекания | Влияние на конечную плотность |

|---|---|

| Температура | Более высокие температуры ускоряют атомную диффузию, что приводит к более быстрому закрытию пор и более высокой плотности. |

| Давление | Приложенное давление сближает частицы, вытесняя пористость и способствуя уплотнению. |

| Время | Более длительное время выдержки позволяет более полно устранить поры, что приводит к более плотному продукту. |

| Сырая плотность | Более высокая и однородная начальная плотность обеспечивает контролируемую усадку и минимизирует дефекты. |

Необходимо оптимизировать процесс спекания для достижения максимальной плотности и производительности? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точной термической обработки. Независимо от того, работаете ли вы с металлами, керамикой или передовыми порошками, наши решения помогут вам достичь идеального баланса плотности, прочности и микроструктуры. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Какие технические преимущества дает печь для спекания в вакууме с горячим прессованием? Повышение плотности композитов Fe-Ni/Zr2P2WO12

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC