По своей сути, термообработка — это контролируемый процесс нагрева и охлаждения металла для фундаментального изменения его внутренней кристаллической структуры. Эта манипуляция позволяет изменять его механические свойства, адаптируя их для конкретной цели путем регулировки таких характеристик, как твердость, ударная вязкость и пластичность.

Термообработка не заключается в том, чтобы сделать металл универсально «лучше». Это стратегический процесс, заключающийся в целенаправленном компромиссе, часто жертвуя одним свойством (например, мягкостью) ради приобретения другого (например, твердости) для удовлетворения точных требований применения.

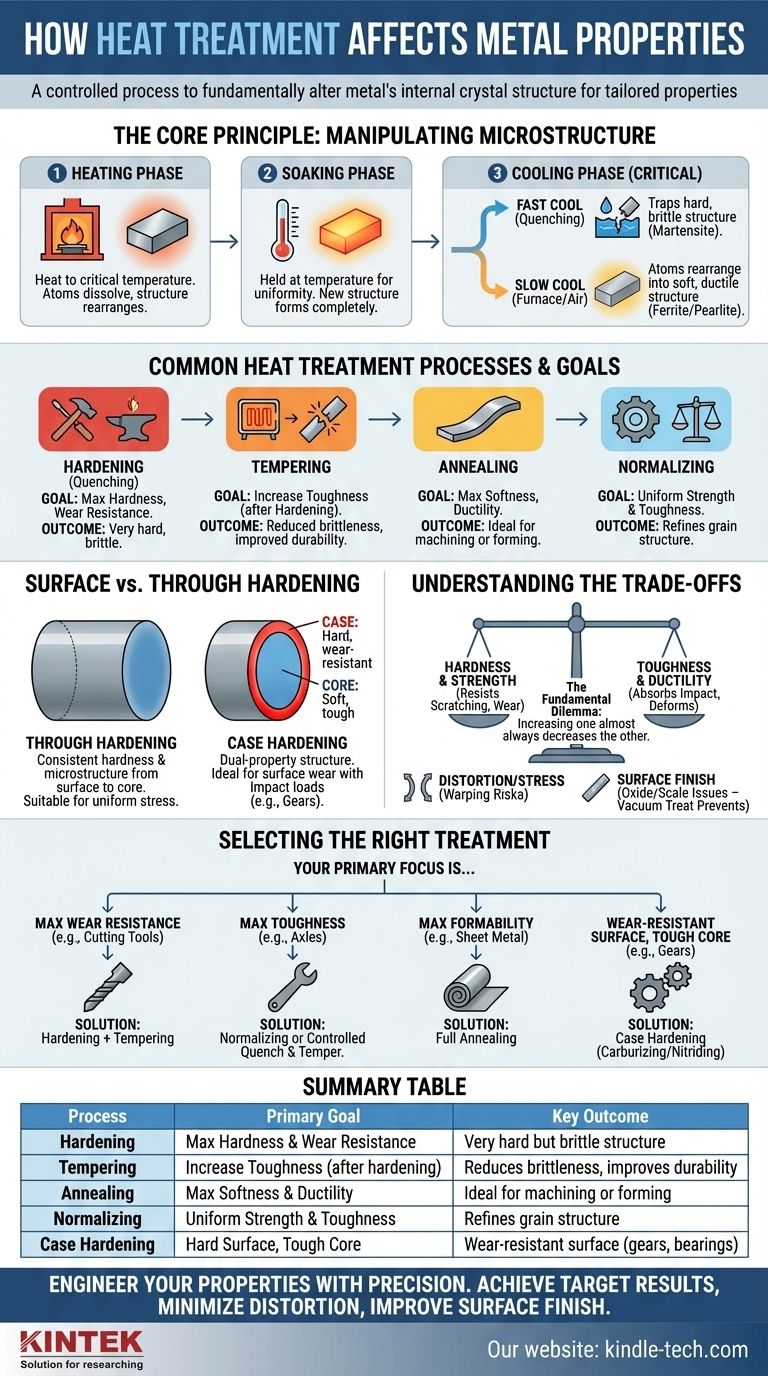

Основной принцип: манипулирование микроструктурой металла

Термообработка работает путем изменения физического расположения и размера кристаллов, или «зерен», внутри металла. Представьте, что вы перестраиваете внутренние строительные блоки металла для создания новой структуры с различными свойствами.

Фаза нагрева

Первым шагом является нагрев металла до определенной критической температуры. Это дает атомам достаточно энергии, чтобы растворить элементы и перестроиться в другую кристаллическую структуру, чаще всего структуру, известную как аустенит в сталях.

Фаза выдержки

Достигнув целевой температуры, металл выдерживается или «выдерживается» в течение установленного периода времени. Это гарантирует, что вся деталь достигнет равномерной температуры и что новая кристаллическая структура полностью сформируется по всему материалу.

Фаза охлаждения (критический шаг)

Скорость, с которой металл охлаждается от температуры выдержки, является наиболее критическим фактором, определяющим его конечные свойства. Скорость охлаждения «запирает» определенную микроструктуру.

Быстрое охлаждение (закалка), часто в воде, масле или принудительном обдуве воздухом, фиксирует очень твердую и хрупкую структуру, называемую мартенситом.

Медленное охлаждение, например, оставление детали остывать в печи или в неподвижном воздухе, позволяет атомам перестроиться в более мягкие, более пластичные структуры, такие как феррит и перлит.

Распространенные процессы термообработки и их цели

Для достижения конкретных результатов используются различные комбинации нагрева, выдержки и охлаждения.

Закалка (Quenching)

Этот процесс используется для максимального повышения твердости и износостойкости металла. Он включает нагрев материала с последующим быстрым охлаждением (закалкой). В результате деталь получается очень твердой, но также хрупкой.

Отпуск

Отпуск почти всегда проводится после закалки. Хрупкая, закаленная деталь повторно нагревается до более низкой температуры, чтобы снять внутренние напряжения и восстановить некоторую степень ударной вязкости. Это делает деталь более долговечной и менее склонной к разрушению, хотя и немного снижает ее максимальную твердость.

Отжиг

Цель отжига — сделать металл максимально мягким и пластичным. Это достигается путем нагрева металла с последующим очень медленным его охлаждением, часто путем оставления его внутри выключенной печи. Это идеально подходит для деталей, которые необходимо подвергать обширной механической обработке или формовке.

Нормализация

Нормализация включает нагрев металла с последующим охлаждением на открытом воздухе. Это создает более однородную и мелкозернистую кристаллическую структуру, чем отжиг, в результате чего металл приобретает более высокую прочность и ударную вязкость. Его часто используют для измельчения зернистой структуры деталей, которые были подвергнуты ковке или литью.

Поверхностное против сквозного упрочнения

Обработка может равномерно воздействовать на всю деталь или концентрироваться на ее поверхности.

Сквозное упрочнение

В этом процессе весь поперечный срез компонента нагревается и закаливается для достижения постоянной твердости и микроструктуры от поверхности до сердцевины. Это подходит для деталей, подвергающихся равномерным нагрузкам.

Поверхностное упрочнение (Цементация, Азотирование)

Поверхностное упрочнение создает деталь с двумя различными зонами: чрезвычайно твердым, износостойким внешним слоем («поверхность») и более мягкой, вязкой внутренней «сердцевиной». Это достигается путем диффузии таких элементов, как углерод (цементация) или азот (азотирование), в поверхность при высоких температурах. Эта структура с двойными свойствами идеально подходит для таких компонентов, как шестерни и подшипники, которые должны сопротивляться поверхностному износу, одновременно выдерживая ударные нагрузки без разрушения.

Понимание компромиссов

Выбор термообработки всегда является упражнением в балансировании конкурирующих свойств.

Дилемма: Твердость против Ударной вязкости

Это самый фундаментальный компромисс в металлургии. По мере увеличения твердости и прочности металла вы почти всегда уменьшаете его ударную вязкость и пластичность. Очень твердый металл будет сопротивляться царапинам и износу, но он может разбиться при падении. Более вязкий металл будет поглощать энергию удара за счет деформации, но он будет изнашиваться быстрее.

Искажение и внутреннее напряжение

Быстрые циклы нагрева и охлаждения, присущие многим видам термообработки, могут вызвать значительное внутреннее напряжение. Это напряжение может привести к короблению, деформации или даже растрескиванию деталей, если им не управлять должным образом.

Качество поверхности и загрязнение

Нагрев металла в присутствии кислорода может привести к образованию грубого, чешуйчатого слоя оксида («окалины») на поверхности, который часто приходится удалять. Передовые методы, такие как вакуумная термообработка, предотвращают это, обрабатывая детали в контролируемой среде, что приводит к чистой, яркой поверхности и снижает риск деформации.

Выбор правильной обработки для вашего применения

Оптимальный процесс определяется исключительно конечной целью для вашего компонента.

- Если ваш основной фокус — максимальная износостойкость (например, режущие инструменты, штампы): Ваш лучший выбор — процесс закалки (quenching) с последующим отпуском для балансировки твердости с минимальной ударной вязкостью.

- Если ваш основной фокус — максимальная ударная вязкость и сопротивление удару (например, оси, конструкционные болты): Правильный путь — нормализация или тщательно контролируемый процесс закалки и отпуска, разработанный с упором на ударную вязкость, а не на пиковую твердость.

- Если ваш основной фокус — максимальная формуемость для производства (например, листовой металл для штамповки): Полный отжиг — единственный процесс, который обеспечит требуемую мягкость и пластичность.

- Если ваш основной фокус — износостойкая поверхность с вязкой сердцевиной (например, шестерни, распределительные валы): Идеальным решением является процесс поверхностного упрочнения, такой как цементация или азотирование.

Понимая эти фундаментальные принципы, вы можете целенаправленно конструировать характеристики ваших металлических компонентов для удовлетворения любых эксплуатационных требований.

Сводная таблица:

| Процесс | Основная цель | Ключевой результат |

|---|---|---|

| Закалка (Quenching) | Максимальная твердость и износостойкость | Очень твердая, но хрупкая структура |

| Отпуск | Повышение ударной вязкости (после закалки) | Снижает хрупкость, улучшает долговечность |

| Отжиг | Максимальная мягкость и пластичность | Идеально подходит для механической обработки или формовки |

| Нормализация | Равномерная прочность и ударная вязкость | Уточняет зернистую структуру после ковки/литья |

| Поверхностное упрочнение | Твердая поверхность, вязкая сердцевина | Износостойкая поверхность (например, шестерни, подшипники) |

Готовы точно спроектировать свойства ваших металлических компонентов?

Правильный процесс термообработки имеет решающее значение для производительности, но достижение стабильных, высококачественных результатов требует точного контроля. Лабораторные печи и муфельные печи KINTEK разработаны для обеспечения точных профилей нагрева, выдержки и охлаждения, необходимых для таких процессов, как закалка, отпуск, отжиг и поверхностное упрочнение.

Мы предоставляем надежное оборудование и экспертную поддержку, чтобы помочь вам:

- Достичь целевых свойств: Стабильно соответствовать спецификациям по твердости, ударной вязкости и прочности.

- Минимизировать деформацию: Наши контролируемые среды помогают уменьшить коробление и внутреннее напряжение.

- Улучшить качество поверхности: Изучите варианты вакуумной термообработки для предотвращения окалины и загрязнений.

Не оставляйте производительность вашего компонента на волю случая. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваше применение и найти идеальное решение для термообработки для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения