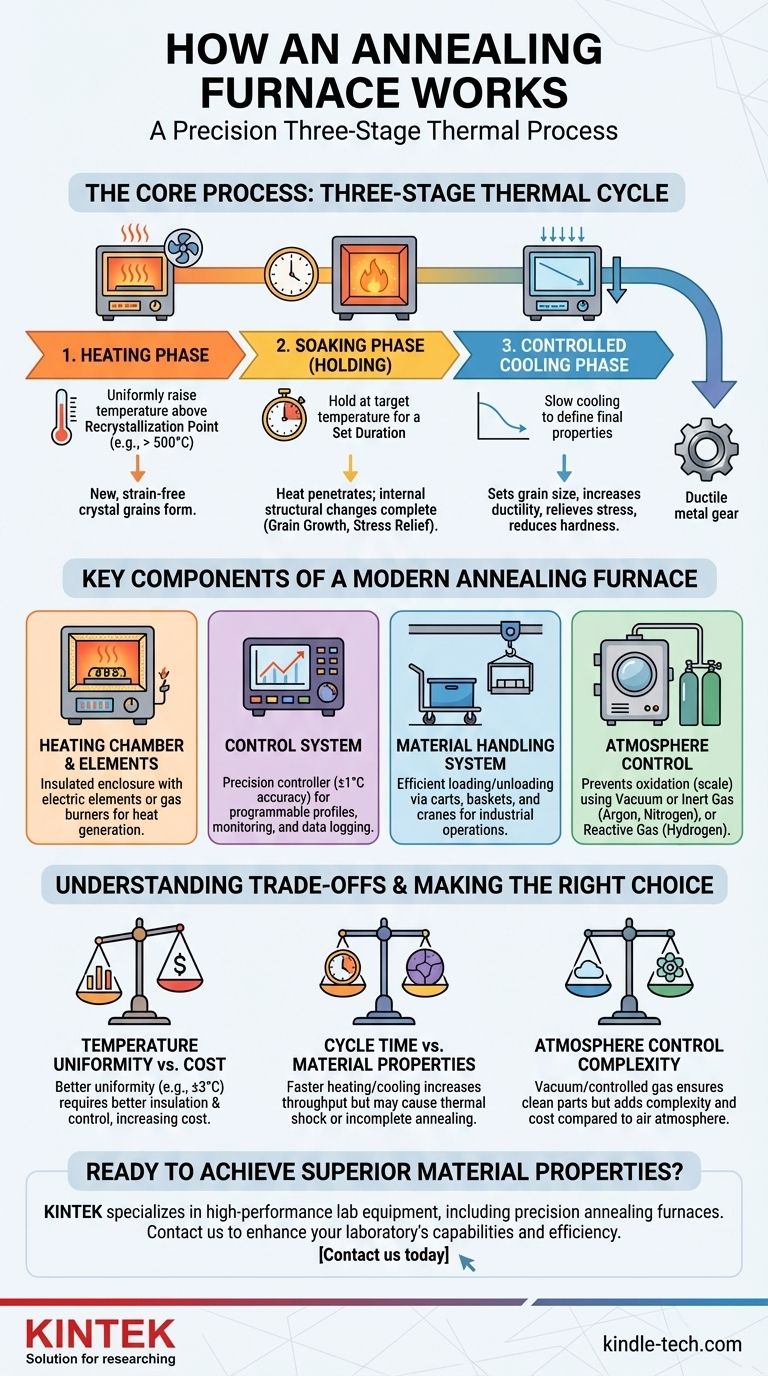

По своей сути, печь для отжига работает, выполняя точный трехстадийный термический процесс. Она нагревает материал до определенной температуры выше точки рекристаллизации, выдерживает его там в течение заданного времени, а затем охлаждает с тщательно контролируемой скоростью. Этот дисциплинированный процесс фундаментально изменяет внутреннюю микроструктуру материала, снимая внутренние напряжения, уменьшая твердость и увеличивая его пластичность, что облегчает формовку или механическую обработку.

Печь для отжига — это не просто духовка; это прецизионный инструмент, предназначенный для манипулирования атомной структурой материала. Ее эффективность зависит от абсолютного контроля трех переменных: температуры, времени и атмосферы, которые вместе определяют конечные механические свойства заготовки.

Три основные стадии отжига

Весь процесс отжига можно разбить на три отдельные и критические фазы. Каждая стадия служит определенной цели в реструктуризации материала.

Стадия 1: Фаза нагрева

Первоначальная цель — равномерно повысить температуру материала без возникновения термического шока. Печь нагревает материал до точки выше его температуры рекристаллизации, где начинают образовываться новые, свободные от деформаций кристаллические зерна.

Тепло передается материалу в основном путем конвекции. Базовые печи могут использовать гравитационную конвекцию, но высокопроизводительные системы используют вентиляторы или воздуходувки (механическая конвекция) для циркуляции нагретой атмосферы, обеспечивая гораздо более равномерный и быстрый подъем температуры по всей заготовке.

Стадия 2: Фаза выдержки (удержание)

После достижения целевой температуры материал "выдерживается" путем поддержания этой температуры в течение заранее определенного периода.

Это время выдержки не произвольно; оно рассчитывается для обеспечения проникновения тепла по всему сечению материала и для того, чтобы внутренние структурные изменения, такие как рост зерен и снятие напряжений, успели завершиться.

Стадия 3: Фаза контролируемого охлаждения

Стадия охлаждения, пожалуй, наиболее критична для определения конечных свойств. Скорость охлаждения напрямую влияет на окончательный размер зерна и структуру материала.

Для большинства процессов отжига требуется медленная скорость охлаждения. Это часто достигается простым выключением печи и постепенным охлаждением материала внутри изолированной камеры. Другие методы могут включать принудительную подачу воздуха для охлаждения корпуса печи, что, в свою очередь, медленно охлаждает внутреннюю атмосферу и продукт.

Ключевые компоненты современной печи для отжига

Современная печь для отжига — это сложная система, в которой несколько компонентов работают согласованно для достижения точного термического цикла.

Нагревательная камера и элементы

Это изолированный корпус, где происходит работа. Он обычно облицован огнеупорными материалами, чтобы выдерживать экстремальные температуры и минимизировать потери тепла. Само тепло генерируется электрическими резистивными элементами или, в некоторых случаях, газовыми горелками.

Система управления

Это мозг печи. Современный контроллер позволяет операторам программировать точный температурный профиль, устанавливая скорости нагрева, температуру выдержки, время выдержки и скорости охлаждения.

Эти системы обеспечивают мониторинг температуры в реальном времени, регистрацию данных для обеспечения качества и критические аварийные сигналы при перегреве или сбоях системы. Высокоточные контроллеры могут поддерживать температуру с точностью ±1°C.

Система обработки материалов

Для промышленных операций необходима эффективная система загрузки и выгрузки. Она может включать мобильные тележки или шасси, в которых находятся корзины с материалом, с мостовыми кранами или подъемниками, которые поднимают корзину непосредственно в камеру печи.

Контроль атмосферы

Многие материалы, особенно при высоких температурах, будут реагировать с кислородом воздуха, образуя нежелательный поверхностный слой оксида (окалины). Чтобы предотвратить это, современные печи контролируют внутреннюю атмосферу.

Может быть создан вакуум для удаления воздуха, или камера может быть заполнена нереактивным инертным газом, таким как аргон. В некоторых случаях реактивный газ, такой как водород, используется для активной очистки поверхности материала во время процесса.

Понимание компромиссов

Выбор или эксплуатация печи для отжига включает в себя баланс производительности с затратами и сложностью.

Равномерность температуры против стоимости

Достижение высокой равномерности температуры (например, ±3°C по всей камере) требует лучшей изоляции, более сложных контроллеров и систем механической конвекции. Хотя это увеличивает стоимость печи, это обеспечивает стабильные, высококачественные результаты для каждой детали. Менее требовательные применения могут допускать более низкую равномерность.

Время цикла против свойств материала

Хотя более быстрый нагрев и охлаждение могут увеличить производительность, это также может привести к нежелательным результатам. Быстрый нагрев может вызвать термический шок у чувствительных материалов, а быстрое охлаждение может предотвратить полное снятие напряжений или даже привести к новому упрочнению, что сводит на нет цель отжига. Цикл должен быть разработан для материала, а не только для графика производства.

Сложность контроля атмосферы

Простая печь с воздушной атмосферой является наименее дорогой в изготовлении и эксплуатации. Однако стоимость послепроцессной очистки для удаления окалины может быть значительной. Вакуумная или газовая печь более сложна и дорога, но обеспечивает чистую, без окалины деталь напрямую, что является обязательным условием для многих дорогостоящих компонентов.

Правильный выбор для вашей цели

Идеальный процесс отжига полностью определяется желаемым результатом для материала.

- Если ваша основная цель — общее снятие напряжений для некритических деталей: Простая печь с воздушной атмосферой с базовым контролем температуры и медленным циклом охлаждения, вероятно, будет достаточной.

- Если ваша основная цель — достижение максимальной пластичности и безупречной чистоты поверхности: Необходима печь с высокоточным контролем температуры, отличной равномерностью и контролируемой атмосферой (вакуум или инертный газ).

- Если ваша основная цель — крупносерийное производство однородных деталей: Вам нужна система с автоматизированной обработкой материалов, программируемым управлением процессами и тщательно оптимизированными временами циклов, которые балансируют производительность с металлургическими требованиями.

Понимание этих основных принципов позволяет вам выйти за рамки простого управления печью и по-настоящему проектировать конечные свойства материала.

Сводная таблица:

| Стадия | Назначение | Ключевой процесс |

|---|---|---|

| Нагрев | Повышение температуры материала выше температуры рекристаллизации | Равномерный нагрев, часто с механической конвекцией |

| Выдержка | Позволить завершиться внутренним структурным изменениям | Выдержка при целевой температуре в течение расчетного времени |

| Охлаждение | Определение конечных свойств материала | Контролируемое, медленное охлаждение для установки размера зерна и структуры |

Готовы достичь превосходных свойств материалов в вашей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая прецизионные печи для отжига. Наши решения обеспечивают точный контроль температуры, равномерность и управление атмосферой, которые требуются для ваших проектов.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и узнать, как KINTEK может улучшить возможности и эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома