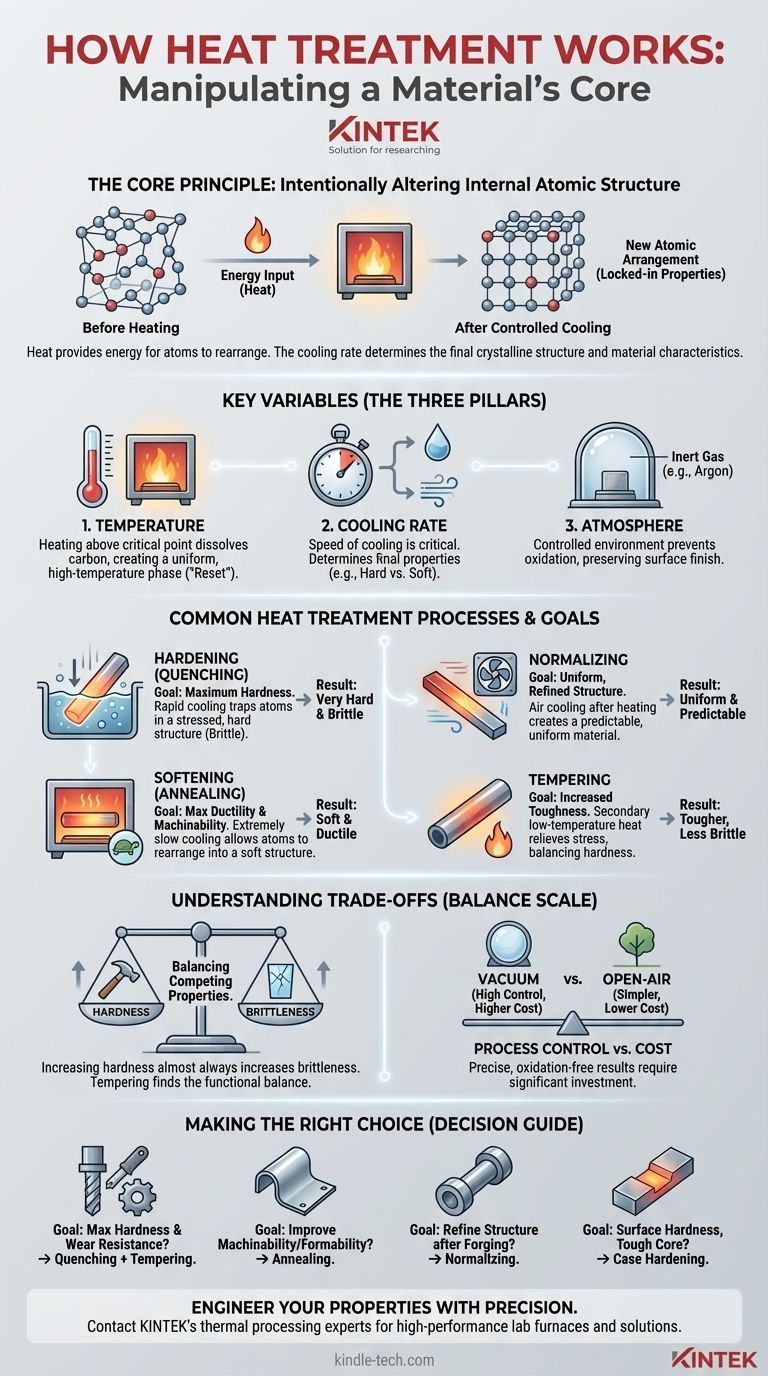

По своей сути, термическая обработка работает за счет использования контролируемых циклов нагрева и охлаждения для целенаправленного изменения внутренней атомной структуры материала. Этот процесс — не просто нагрев металла; это точный металлургический инструмент, используемый для манипулирования кристаллическим расположением атомов, тем самым изменяя физические и механические свойства материала, такие как его твердость, ударная вязкость или пластичность.

Основной принцип заключается в том, что тепло обеспечивает энергию для движения и перестройки атомов в кристаллической решетке металла, в то время как скорость охлаждения определяет, какая новая атомная структура зафиксируется, определяя конечные характеристики материала.

Основной принцип: манипулирование атомной структурой

Термическая обработка — это целенаправленное изменение материала на микроскопическом уровне. Понимание того, «как» это происходит, требует рассмотрения трех ключевых переменных: температуры, скорости охлаждения и контроля атмосферы.

Роль температуры

Нагрев материала, обычно стали, выше критической температуры обеспечивает энергию, необходимую для разрушения его существующей кристаллической структуры. Это позволяет атомам, особенно атомам углерода в стали, растворяться и более равномерно распределяться по всему материалу.

Материал переходит в новую фазу с другой кристаллической решеткой. Это высокотемпературное состояние действует как «сброс», стирая последствия предыдущих производственных процессов и создавая однородную внутреннюю структуру.

Важность скорости охлаждения

Скорость, с которой материал охлаждается из этого высокотемпературного состояния, является наиболее важным фактором в определении конечных свойств.

Очень быстрый процесс охлаждения, известный как закалка, фиксирует атомы в напряженной, искаженной структуре. Это приводит к очень твердому, но также очень хрупкому материалу.

И наоборот, медленный процесс охлаждения, такой как охлаждение материала на неподвижном воздухе (нормализация) или внутри изолированной печи (отжиг), дает атомам время для перестройки в более стабильную, менее напряженную структуру. Это приводит к получению более мягкого, более пластичного материала.

Контролируемая среда

Современная термическая обработка — это строго контролируемый процесс. Многие процедуры выполняются в вакуумной печи, где кислород удаляется и заменяется инертным газом, таким как аргон.

Это предотвращает окисление и образование окалины на поверхности детали, сохраняя ее отделку и целостность. Кроме того, весь цикл часто управляется компьютером, чтобы обеспечить точные, равномерные и повторяемые скорости нагрева и охлаждения для каждой детали в партии.

Распространенные процессы термической обработки и их цели

Различные комбинации нагрева, выдержки и охлаждения дают различные результаты. Название процесса является сокращением для цели, которую он призван достичь.

Закалка

Цель здесь — сделать материал максимально твердым. Это включает нагрев стали до высокой температуры, а затем ее чрезвычайно быстрое охлаждение, часто путем погружения в воду, масло или рассол.

Смягчение (Отжиг)

Отжиг противоположен закалке. Материал нагревается, а затем чрезвычайно медленно охлаждается, часто оставляя его в печи для охлаждения в течение многих часов. Это снимает внутренние напряжения и делает материал мягким, пластичным и легким для механической обработки или формовки.

Нормализация

Нормализация часто используется после ковки или формовки детали. Материал нагревается до более высокой температуры, чем при отжиге, а затем охлаждается на открытом воздухе. Это улучшает зернистую структуру, выравнивает содержание углерода и создает более однородный и предсказуемый материал, чем тот, который просто остыл после формовки.

Отпуск

Деталь, закаленная путем закалки, часто слишком хрупка для практического использования. Отпуск — это вторичная, низкотемпературная термическая обработка, которая незначительно снижает твердость, но значительно увеличивает ударную вязкость материала, делая его менее склонным к разрушению.

Понимание компромиссов

Выбор процесса термической обработки включает в себя балансирование конкурирующих свойств. Невозможно одновременно максимизировать все желаемые характеристики.

Твердость против хрупкости

Это самый фундаментальный компромисс в термической обработке. Увеличение твердости материала почти всегда увеличивает его хрупкость. Напильник, например, чрезвычайно тверд, чтобы держать кромку, но разобьется, если его уронить. Отпуск является основным методом, используемым для нахождения функционального баланса между этими двумя свойствами.

Контроль процесса против стоимости

Высококонтролируемый процесс, такой как вакуумная термическая обработка, дает превосходные, стабильные результаты без поверхностного окисления. Однако оборудование и эксплуатационные расходы значительны. Для менее критичных применений может быть достаточно более простой печи на открытом воздухе, что будет более экономически эффективным.

Потребление энергии и эффективность

Термическая обработка — это энергоемкий процесс, требующий, чтобы печи достигали температур до 2400°F (1315°C). Современные установки сосредоточены на эффективности, используя новые изоляционные материалы, оптимизируя циклы процессов и даже используя отходящее тепло от одного процесса для предварительного нагрева другого, снижая общее потребление энергии и затраты.

Правильный выбор для вашей цели

Идеальная термическая обработка полностью зависит от конечного применения компонента.

- Если ваша основная цель — максимальная твердость и износостойкость: Правильный путь — процесс закалки, за которым следует определенный цикл отпуска.

- Если ваша основная цель — улучшение обрабатываемости или формуемости: Отжиг — лучший выбор, чтобы сделать материал максимально мягким и свободным от напряжений.

- Если ваша основная цель — улучшение структуры после ковки: Нормализация создаст однородный и надежный материал с хорошей прочностью и ударной вязкостью.

- Если ваша основная цель — увеличение поверхностной твердости при сохранении вязкости сердцевины: Для этой цели специально разработаны методы цементации, такие как науглероживание.

Понимая эти основные принципы, вы можете выйти за рамки простого следования спецификации и начать проектировать свойства материала целенаправленно и точно.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Закалка | Максимальная твердость | Быстрое охлаждение в воде, масле или рассоле |

| Отжиг | Максимальная пластичность и обрабатываемость | Чрезвычайно медленное, контролируемое охлаждение |

| Нормализация | Однородная, улучшенная структура | Охлаждение на воздухе после нагрева |

| Отпуск | Повышенная ударная вязкость | Вторичная, низкотемпературная обработка |

Готовы точно спроектировать свойства вашего материала?

Термическая обработка — это точная наука, и достижение идеального баланса твердости, ударной вязкости и долговечности для ваших компонентов требует правильного оборудования и опыта.

KINTEK специализируется на высокопроизводительных лабораторных печах и решениях для термической обработки для лабораторий и производителей. Независимо от того, нужна ли вам контролируемая среда вакуумной печи для получения результатов без окисления или надежная система для закалки и отпуска, у нас есть технологии для достижения ваших конкретных материальных целей.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваше применение и узнать, как оборудование KINTEK может помочь вам достичь превосходных, повторяемых результатов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитовая вакуумная печь с нижним выгрузкой для графитации углеродных материалов

Люди также спрашивают

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки