Чтобы сделать металл прочнее, его необходимо нагреть до определенной критической температуры, а затем очень быстро охладить. Этот процесс, известный как закалка и охлаждение, коренным образом изменяет внутреннюю кристаллическую структуру металла, фиксируя его в гораздо более твердом и износостойком состоянии. За этим следует нагрев при более низкой температуре, называемый отпуском, чтобы уменьшить хрупкость, вызванную охлаждением.

Основной принцип упрочнения металла посредством термической обработки заключается не просто в нагреве и охлаждении; он заключается в точном манипулировании внутренней микроструктурой металла для достижения нового баланса свойств, как правило, за счет гибкости в обмен на значительное повышение твердости и прочности.

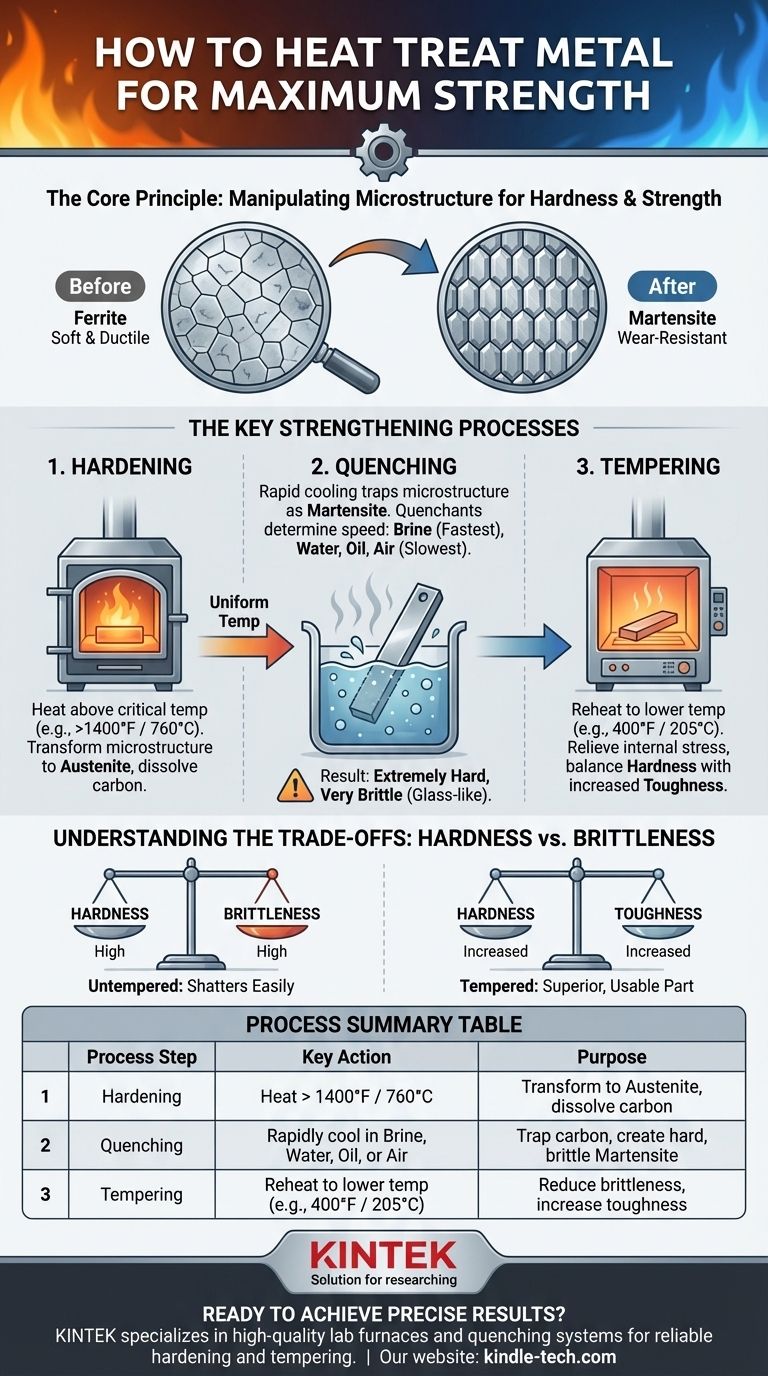

Принцип: Изменение кристаллической структуры

Чтобы понять, как работает термическая обработка, вы должны представлять металл не как сплошной блок, а как плотно упакованную структуру микроскопических кристаллов. Размер, форма и расположение этих кристаллов — его микроструктура — определяют его физические свойства.

Что такое микроструктура?

При комнатной температуре кристаллы углеродистой стали (называемые ферритом) расположены в относительно открытой, слабой структуре. Это делает металл пластичным и с ним легко работать.

Роль тепла

Когда вы нагреваете сталь выше критической температуры (обычно выше 1400°F или 760°C), кристаллы перестраиваются в новую, более плотную структуру, называемую аустенитом. Эта новая структура обладает уникальной способностью растворять атомы углерода изнутри стали.

Критическая роль охлаждения

Если вы будете охлаждать сталь медленно, кристаллы просто вернутся в свое первоначальное мягкое состояние.

Однако, если вы охладите ее чрезвычайно быстро — процесс, называемый закалкой (quenching) — атомы углерода оказываются запертыми. У кристаллов нет времени вернуться в свою мягкую форму, и вместо этого они вынуждены принять новую, сильно напряженную и очень твердую структуру, называемую мартенситом. Именно эта мартенситная структура придает закаленной стали ее прочность и износостойкость.

Ключевые процессы упрочнения

Вся последовательность нагрева, охлаждения и последующего отпуска имеет решающее значение. Пропуск шага приводит к неудачной обработке.

Шаг 1: Закалка (Hardening)

Это процесс нагрева металла до диапазона температур аустенита и выдержки его там достаточно долго, чтобы вся деталь достигла однородной температуры. Конкретная температура и время полностью зависят от типа металлического сплава.

Шаг 2: Охлаждение (Quenching)

Охлаждение — это быстрое охлаждение, которое фиксирует микроструктуру в ее закаленном мартенситном состоянии. Скорость охлаждения имеет решающее значение.

Различные жидкости, или охладители (quenchants), охлаждают с разной скоростью. К распространенным охладителям относятся рассол (самый быстрый), вода (быстрый), масло (более медленный) и воздух (самый медленный); каждый используется для разных типов стали и желаемых результатов.

Шаг 3: Отпуск (Tempering)

Сразу после охлаждения металл становится чрезвычайно твердым, но также очень хрупким, как стекло. Неотпущенная деталь может разбиться при падении или ударе.

Отпуск — обязательный последующий шаг. Он включает повторный нагрев детали до гораздо более низкой температуры (например, 400°F или 205°C) для снятия внутреннего напряжения, возникшего при охлаждении. Этот процесс немного снижает общую твердость, но резко повышает вязкость металла, делая его пригодным для использования.

Понимание компромиссов: Прочность против Хрупкости

Термическая обработка никогда не направлена на достижение одного свойства в изоляции. Это всегда балансирование.

Спектр твердости и хрупкости

Основной компромисс при упрочнении стали заключается между твердостью и вязкостью. Чем тверже вы делаете сталь путем охлаждения, тем более хрупкой она становится.

Представьте себе керамический нож: у него невероятно твердая кромка, которая остается острой, но он может сколоться или разбиться, если вы его уроните. Более мягкий нож для масла согнется, но не сломается. Закаленная сталь находится на этом же спектре.

Почему отпуск не подлежит обсуждению

Отпуск позволяет настроить точный необходимый баланс. Более высокие температуры отпуска приводят к меньшей твердости, но большей вязкости. Более низкие температуры отпуска сохраняют больше твердости, добавляя при этом ровно столько вязкости, чтобы предотвратить разрушение.

По этой причине правильно закаленная и отпущенная деталь почти всегда превосходит деталь, которая была только охлаждена.

Уточнение других видов термической обработки

Термины, используемые при термической обработке, могут сбивать с толку. В то время как закалка упрочняет металл, другие распространенные процессы предназначены для его смягчения по разным причинам.

Что насчет отжига?

Отжиг (Annealing) — это противоположность закалке. Он включает нагрев металла с последующим очень медленным охлаждением. Этот процесс создает очень мягкое, пластичное и снятое с напряжений состояние, что идеально подходит для облегчения механической обработки или формования металла.

Что насчет снятия напряжений?

Это процесс при более низкой температуре, используемый для снятия внутренних напряжений, вызванных производственными процессами, такими как сварка или тяжелая механическая обработка. Он не изменяет существенно твердость металла, но предотвращает его деформацию или растрескивание с течением времени.

Принятие правильного решения для вашей цели

Правильный процесс термической обработки полностью определяется конечным применением металлической детали.

- Если ваш основной фокус — максимальная твердость и износостойкость (например, режущий инструмент или напильник): Вам необходимо выполнить полный цикл закалки и охлаждения с последующим отпуском при очень низкой температуре, чтобы снять только самое сильное хрупкое состояние.

- Если ваш основной фокус — сбалансированная прочность и вязкость (например, боек молотка или топор): Вы будете использовать полный цикл закалки и охлаждения с последующим отпуском при более высокой температуре, чтобы пожертвовать некоторой твердостью ради значительной ударопрочности.

- Если ваш основной фокус — подготовка металла к механической обработке или формовке: Вы будете использовать отжиг, чтобы сделать металл максимально мягким и свободным от напряжений, прежде чем приступать к какой-либо закалке.

Понимая эти фундаментальные процессы, вы можете контролировать внутреннюю структуру металла для достижения точных свойств, требуемых вашим проектом.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| Закалка (Hardening) | Нагрев выше критической температуры (например, >1400°F / 760°C) | Преобразование микроструктуры в аустенит для растворения углерода. |

| Охлаждение (Quenching) | Быстрое охлаждение в рассоле, воде, масле или воздухе | Запирание углерода, создание твердой, хрупкой мартенситной структуры. |

| Отпуск (Tempering) | Повторный нагрев до более низкой температуры (например, 400°F / 205°C) | Снижение хрупкости путем повышения вязкости для получения пригодной детали. |

Готовы достичь точных результатов термической обработки в вашей лаборатории? Правильное оборудование имеет решающее значение для контроля температуры и скорости охлаждения. KINTEK специализируется на высококачественных лабораторных печах и системах охлаждения, предназначенных для надежных процессов закалки и отпуска. Независимо от того, разрабатываете ли вы режущие инструменты или компоненты, требующие сбалансированной прочности и вязкости, наши решения обеспечивают повторяемость результатов. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное оборудование для термической обработки для ваших конкретных потребностей в металлообработке!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов