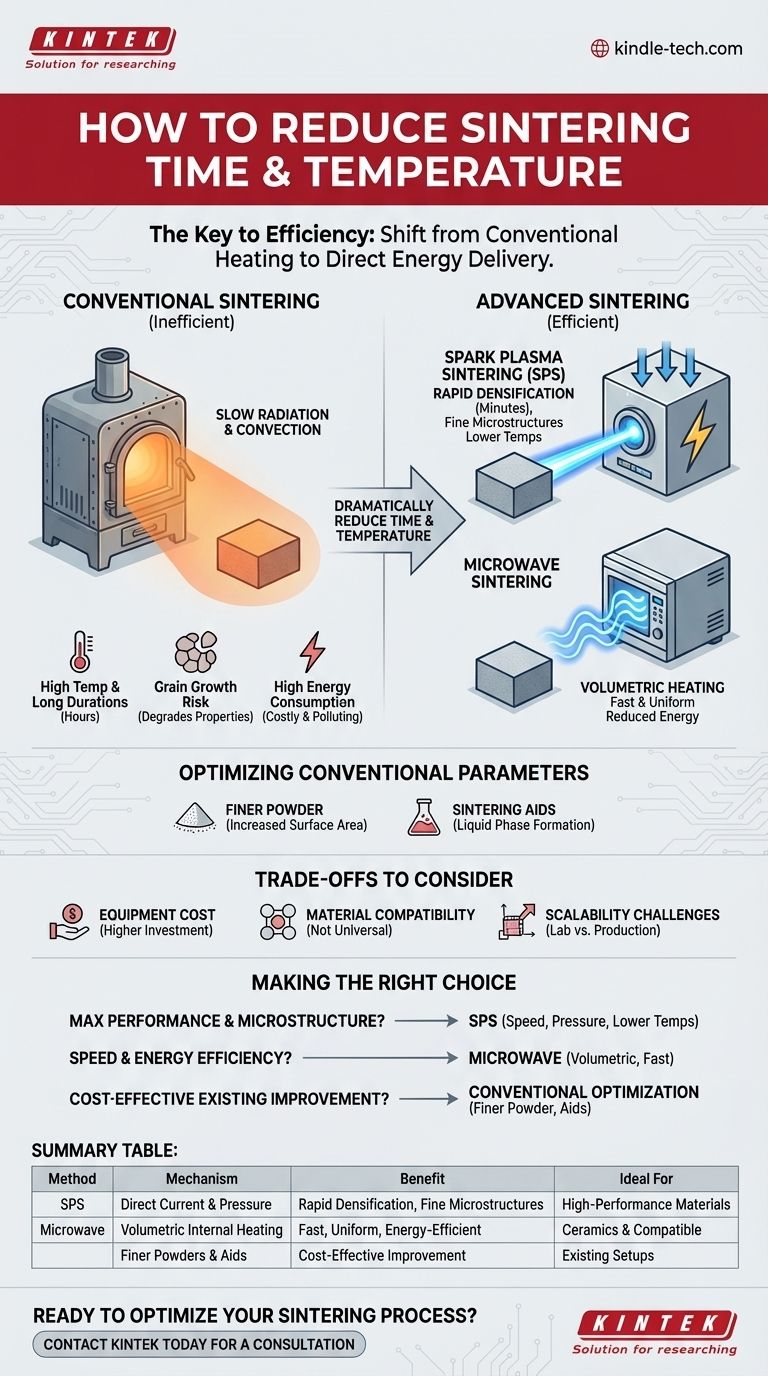

Чтобы принципиально сократить время и температуру процесса спекания, необходимо перейти от традиционного нагрева к более передовым методам. Такие методы, как искровое плазменное спекание (ИПС) или микроволновое спекание, доставляют энергию непосредственно в материал, обеспечивая быстрое уплотнение при более низких температурах и за значительно меньшее время, тем самым сохраняя тонкую микроструктуру.

Основной принцип улучшения спекания заключается не просто в подводе тепла, а в том, насколько эффективно и напрямую эта энергия доставляется. Переход от медленного, традиционного печного нагрева к целенаправленным методам резко сокращает необходимое время и температуру, что является ключом к предотвращению нежелательных эффектов, таких как рост зерен.

Ограничения традиционного спекания

Прежде чем рассматривать решения, важно понять, почему традиционные методы часто неэффективны. Традиционное спекание основано на нагреве печи, которая затем медленно нагревает материал посредством излучения и конвекции.

Высокие температуры и длительное время

В традиционной печи вся деталь должна нагреваться снаружи внутрь. Этот процесс требует выдержки материала при очень высокой температуре — часто в течение многих часов — чтобы обеспечить протекание атомной диффузии и уплотнение детали.

Проблема роста зерен

Это длительное воздействие высокой температуры является основной причиной роста зерен. По мере того как атомы диффундируют для устранения пор, они также перестраиваются, образуя более крупные и стабильные кристаллические зерна. Слишком большие зерна могут значительно ухудшить механические свойства, такие как прочность и твердость, конечного продукта.

Высокое энергопотребление

Нагрев большой печи до экстремальных температур в течение нескольких часов по своей сути является энергоемким. Это приводит к высоким эксплуатационным расходам и значительному воздействию на окружающую среду, особенно в крупносерийном производстве.

Передовое спекание: более прямой подход

Передовые методы преодолевают ограничения традиционного нагрева, доставляя энергию в порошковый компактор более прямым и быстрым способом.

Искровое плазменное спекание (ИПС)

ИПС, также известное как технология спекания, активируемого полем (FAST), одновременно применяет к материалу одноосное давление и импульсный постоянный электрический ток.

Электрический ток проходит непосредственно через порошковый компактор и пресс-форму, вызывая чрезвычайно быстрый джоулев нагрев. Это, в сочетании с приложенным давлением, резко ускоряет уплотнение, часто завершая за минуты то, что традиционной печи потребовались бы часы.

Микроволновое спекание

Этот метод использует микроволновое излучение для нагрева материала. В отличие от традиционного нагрева, микроволны могут проникать в материал и нагревать его объемно — изнутри наружу.

Этот внутренний нагрев намного быстрее и равномернее, что снижает тепловые градиенты и общее требуемое количество энергии. Он особенно эффективен для керамических материалов, которые хорошо взаимодействуют с микроволновой энергией.

Оптимизация традиционных параметров

Если вы ограничены использованием традиционной печи, вы все равно можете улучшить процесс, сосредоточившись на самом материале.

Использование более мелкого исходного порошка значительно увеличивает площадь поверхности, которая является основной движущей силой спекания. Это может обеспечить уплотнение при более низких температурах или за более короткое время.

Другая стратегия — введение добавок для спекания. Это небольшие количества добавок, которые могут образовывать жидкую фазу при температуре спекания, что резко ускоряет атомный транспорт, необходимый для уплотнения.

Понимание компромиссов

Хотя передовые методы предлагают значительные преимущества, они не являются универсальным решением. Крайне важно понимать их ограничения.

Стоимость и сложность оборудования

Как системы искрового плазменного спекания, так и микроволнового спекания значительно дороже и сложнее в эксплуатации, чем стандартная высокотемпературная печь. Эти первоначальные инвестиции могут стать серьезным препятствием.

Совместимость материалов

Не все материалы подходят для каждого метода. Высокопроводящие металлы может быть трудно эффективно нагревать с помощью микроволн. В ИПС материал должен обладать некоторой электропроводностью, и могут возникать химические реакции между материалом и графитовой пресс-формой при высоких температурах.

Проблемы масштабируемости

Передовые методы спекания часто отлично работают в лабораторных условиях, но могут столкнуться с проблемами при масштабировании для производства больших или сложных промышленных деталей. Равномерность давления в ИПС или микроволновых полях в больших камерах становится более сложной для контроля.

Выбор правильного варианта для вашей цели

Ваша оптимальная стратегия полностью зависит от вашей основной цели, балансируя производительность, стоимость и скорость.

- Если ваш основной фокус — максимальная производительность и тонкая микроструктура: Искровое плазменное спекание (ИПС) часто является лучшим выбором благодаря сочетанию скорости, давления и более низких температур.

- Если ваш основной фокус — скорость и энергоэффективность, особенно для керамики: Микроволновое спекание предлагает убедительное преимущество за счет объемного и быстрого нагрева материала.

- Если ваш основной фокус — экономичное улучшение существующего процесса: Сосредоточьтесь на оптимизации вашего сырья за счет использования более мелких порошков и введения соответствующих добавок для спекания.

В конечном счете, оптимизация процесса спекания означает выбор наиболее разумного способа доставки энергии к вашему материалу, а не просто самого большого.

Сводная таблица:

| Метод | Ключевой механизм | Основное преимущество | Идеально подходит для |

|---|---|---|---|

| Искровое плазменное спекание (ИПС) | Прямой импульсный ток и давление | Быстрое уплотнение, тонкие микроструктуры | Высокопроизводительные материалы (металлы, керамика) |

| Микроволновое спекание | Объемный внутренний нагрев | Быстрый, энергоэффективный, равномерный нагрев | Керамика и совместимые материалы |

| Традиционная оптимизация | Более мелкие порошки и добавки для спекания | Экономичное улучшение | Существующие печные установки |

Готовы оптимизировать процесс спекания и добиться превосходных результатов?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая решения для спекания, адаптированные к вашим конкретным материалам и производственным целям. Наши эксперты могут помочь вам определить наилучший подход — будь то высокопроизводительное искровое плазменное спекание, энергоэффективное микроволновое спекание или оптимизация вашей традиционной установки.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам сократить время и температуру спекания, улучшить качество продукции и снизить энергозатраты. Свяжитесь с нами через нашу контактную форму для получения персональной консультации!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения