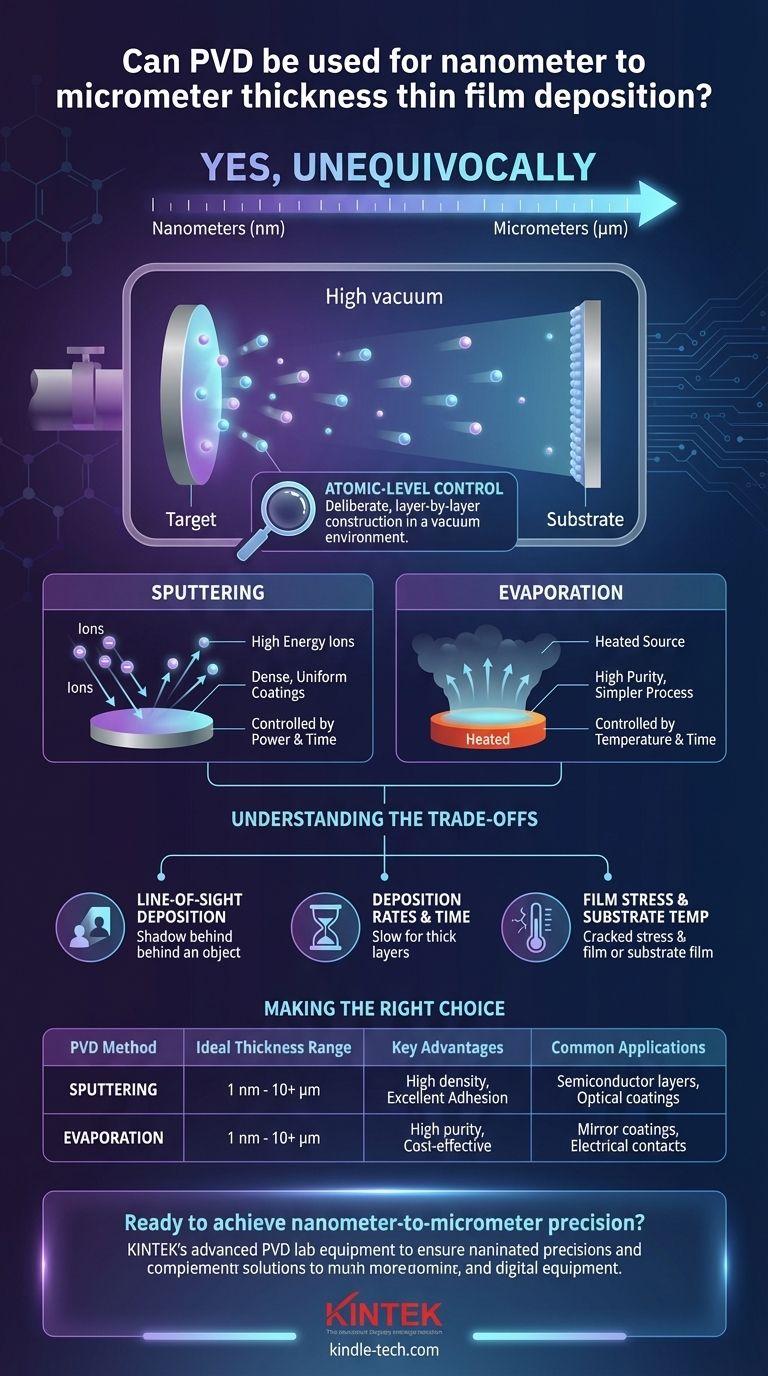

Да, несомненно. Физическое осаждение из паровой фазы (PVD) не просто способно наносить тонкие пленки в диапазоне от нанометров до микрометров; это одна из основополагающих технологий для выполнения этой задачи с исключительной точностью. Процесс протекает в вакууме, превращая твердый материал в атомные частицы, которые затем осаждаются на подложку, что позволяет тщательно контролировать конечную толщину и качество пленки.

Основная ценность PVD заключается не просто в его способности создавать тонкие пленки, а в его контроле на атомном уровне. Манипулируя параметрами процесса в вакууме, PVD позволяет целенаправленно строить материалы слой за слоем, что делает его идеальным для применений, требующих точности от нескольких нанометров до нескольких микрометров.

Как PVD достигает точности от нанометра до микрометра

Точность PVD не случайна; это прямой результат физики, управляющей процессом. Несколько ключевых факторов работают вместе, чтобы обеспечить этот тонкий контроль.

Критическая роль вакуумной среды

Все процессы PVD происходят при высоком вакууме. Это фундаментально для его успеха.

Вакуум удаляет атмосферные газы, которые в противном случае могли бы реагировать с осаждаемым материалом или мешать пути частиц к подложке. Эта чистая среда обеспечивает чистоту пленки и позволяет осуществлять прямое, предсказуемое осаждение.

Осаждение на атомном уровне

PVD работает путем осаждения материала атом за атомом или очень маленькими кластерами атомов. Это принципиально отличается от таких процессов, как окрашивание или гальваника, которые связаны с гораздо более крупными частицами или непрерывным потоком жидкости.

Это накопление на атомном уровне является источником точности PVD. Контролируя скорость прибытия этих атомов на поверхность подложки, вы напрямую контролируете скорость роста пленки.

Ключевые методы PVD и их контроль

Наиболее распространенные методы PVD — распыление (sputtering) и испарение (evaporation) — оба используют этот контроль на атомном уровне.

Распыление использует ионы высокой энергии для бомбардировки материала мишени, выбивая атомы, которые затем перемещаются к подложке и покрывают ее. Толщина точно контролируется путем управления мощностью, подаваемой на мишень, и общим временем осаждения. Этот метод известен тем, что производит очень плотные, однородные и высокоадгезионные пленки.

Испарение включает нагрев материала в вакууме до тех пор, пока он не превратится в пар. Этот пар затем перемещается к более холодной подложке и конденсируется на ее поверхности, образуя пленку. Контроль достигается путем регулирования температуры исходного материала и продолжительности процесса.

Понимание компромиссов и ограничений

Хотя PVD является мощным инструментом, он не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Осаждение по прямой видимости

Большинство процессов PVD являются «по прямой видимости» (line-of-sight), что означает, что материал покрытия движется по прямой линии от источника к подложке.

Это затрудняет равномерное покрытие сложных 3D-форм, острых углов или внутренней части глубоких канавок. Части, «затененные» от источника, получат мало или совсем не получат покрытия.

Скорость осаждения и время

Достижение нанометровой точности требует времени. Хотя PVD идеально подходит для тонких пленок, он может быть относительно медленным процессом по сравнению с химическими методами, если цель состоит в нанесении очень толстых слоев (например, более 50–100 микрометров).

Потребность в оборудовании для создания высокого вакуума также делает первоначальные капиталовложения значительными.

Напряжение в пленке и температура подложки

Процесс осаждения может вызывать внутренние напряжения в тонкой пленке, что может привести к растрескиванию или расслоению, если этим напряжением не управлять должным образом.

Кроме того, некоторые процессы PVD требуют нагрева подложки для достижения желаемых свойств пленки, что может быть неприемлемо для материалов, чувствительных к температуре, таких как некоторые пластмассы.

Выбор правильного варианта для вашего применения

Выбор правильной технологии осаждения полностью зависит от вашей конечной цели. PVD предлагает непревзойденный контроль в своем идеальном диапазоне толщин.

- Если ваш основной фокус — максимальная точность и плотность пленки (например, оптические фильтры, полупроводниковые слои): Распыление является лучшим выбором благодаря его высокой энергии, которая создает плотные и однородные покрытия.

- Если ваш основной фокус — покрытие простой поверхности чистым металлом (например, зеркальные покрытия, электрические контакты): Термическое испарение часто является более экономичным и простым методом PVD, который дает отличные результаты.

- Если ваш основной фокус — равномерное покрытие сильно сложного 3D-объекта: Вам следует оценить, подходит ли PVD, или необходимо ли альтернативное решение, такое как атомно-слоевое осаждение (ALD) или химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы остается фундаментальным и незаменимым инструментом для инженерии материалов в микро- и наномасштабах.

Сводная таблица:

| Метод PVD | Идеальный диапазон толщин | Ключевые преимущества | Общие применения |

|---|---|---|---|

| Распыление | 1 нм - 10+ мкм | Высокая плотность, отличное сцепление, однородные покрытия | Полупроводниковые слои, оптические покрытия |

| Испарение | 1 нм - 10+ мкм | Высокая чистота, более простой процесс, экономичность | Зеркальные покрытия, электрические контакты |

Готовы достичь точности от нанометра до микрометра в ваших приложениях по нанесению тонких пленок? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для PVD, адаптированных к конкретным потребностям вашей лаборатории. Наш опыт гарантирует, что вы получите правильное решение для превосходной плотности пленки, однородности и адгезии. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения PVD могут улучшить ваши исследования и разработки!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий