Коротко говоря, да. Рост зерен критически влияет на скорость спекания, и в большинстве случаев это конкурирующий процесс, который замедляет или даже останавливает уплотнение. Взаимосвязь между этими двумя явлениями является одной из наиболее фундаментальных проблем в порошковой металлургии и производстве передовой керамики и металлов.

Основная проблема заключается в том, что как спекание (уплотнение), так и рост зерен обусловлены снижением энергии в материальной системе при высоких температурах. Однако рост зерен может устранить те самые пути диффузии — границы зерен — которые необходимы для эффективного удаления пор и достижения высокой плотности.

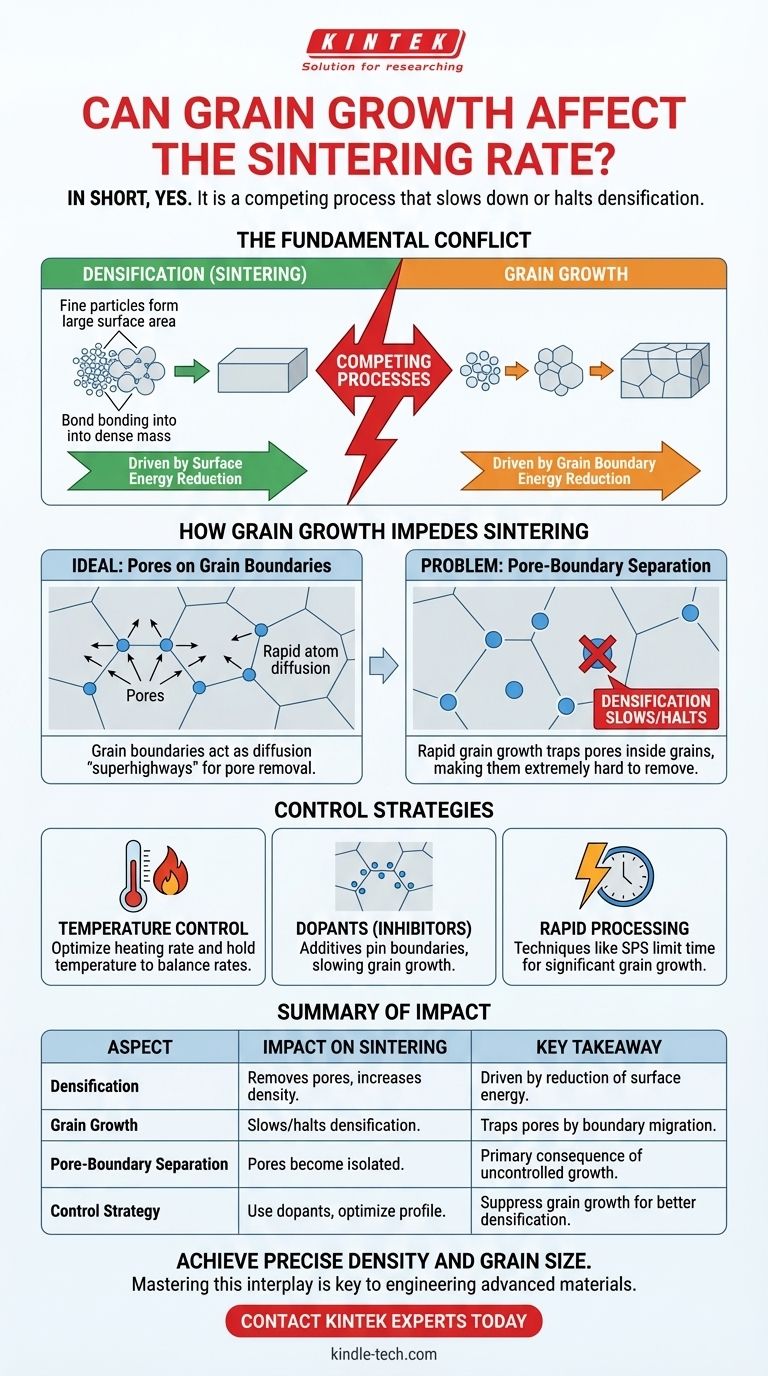

Фундаментальный конфликт: уплотнение против роста зерен

Для контроля результата процесса спекания важно понимать два механизма, которые действуют. Они происходят одновременно, но обусловлены различными, хотя и связанными, снижениями энергии.

Движущая сила спекания

Спекание — это процесс, при котором совокупность частиц связывается при высоких температурах, образуя плотную твердую массу. Этот процесс обусловлен стремлением уменьшить общую поверхностную энергию системы.

Мелкие порошки имеют огромную площадь поверхности. Путем образования шейки между частицами и, в конечном итоге, устранения пор между ними, материал значительно уменьшает эту высокую поверхностную энергию, что является термодинамически благоприятным процессом. Это удаление пор мы называем уплотнением.

Движущая сила роста зерен

Спеченный материал состоит из множества отдельных кристаллов, или зерен. Граница между любыми двумя зернами — это граница зерна, которая является областью с более высокой энергией по сравнению с идеальной кристаллической решеткой внутри зерна.

Система может уменьшить свою общую энергию, минимизируя общую площадь этих границ зерен. Это достигается за счет роста более крупных зерен за счет более мелких, процесс, известный как рост зерен или огрубление.

Как рост зерен напрямую препятствует спеканию

Проблема возникает потому, что основной механизм уплотнения сильно зависит от наличия и расположения границ зерен.

Критическая роль границ зерен

Границы зерен действуют как «супермагистрали» для диффузии атомов. Чтобы пора была устранена, атомы должны перемещаться с поверхности границы зерна, чтобы заполнить пустое пространство поры. Этот процесс, диффузия по границам зерен, намного быстрее, чем диффузия через саму кристаллическую решетку.

Для эффективного уплотнения поры должны оставаться прикрепленными к границам зерен.

Разделение пор от границ

Во время роста зерен границы зерен мигрируют. Если граница движется слишком быстро, она может оторваться от поры, оставляя пору застрявшей внутри крупного зерна. Это событие называется отделением поры от границы.

Последствия захваченных пор

Как только пора изолирована внутри зерна, ее чрезвычайно трудно удалить. Единственный способ заполнить ее — это гораздо более медленный процесс диффузии по решетке.

На этом этапе скорость уплотнения резко падает. Вот почему неконтролируемый рост зерен является основным препятствием для достижения полной теоретической плотности во многих материалах.

Понимание компромиссов и стратегий контроля

Управление конкуренцией между уплотнением и ростом зерен является центральной задачей оптимизации любого процесса спекания.

Влияние температуры

Более высокие температуры ускоряют как атомную диффузию для уплотнения, так и миграцию границ зерен для роста зерен. Однако они часто по-разному влияют на две скорости.

Общая стратегия включает тщательное проектирование температурного профиля (например, скорость нагрева, температура выдержки и продолжительность), который максимизирует скорость уплотнения относительно скорости роста зерен.

Сила легирующих добавок (ингибиторов роста зерен)

Одним из наиболее эффективных методов контроля роста зерен является использование легирующих добавок. Это небольшие количества вторичного материала, добавляемые к основному порошку.

Атомы легирующих добавок имеют тенденцию сегрегировать на границах зерен. Это создает эффект «солевого торможения», который эффективно закрепляет границы и затрудняет их миграцию. Замедляя рост зерен, легирующие добавки позволяют процессу уплотнения продолжаться до гораздо более поздней стадии, что позволяет удалить больше пор и достичь более высоких конечных плотностей.

Правильный выбор для вашей цели

Идеальная стратегия спекания полностью зависит от желаемых свойств конечного компонента. Ваш подход должен быть адаптирован для соответствующего управления балансом уплотнения и роста зерен.

- Если ваша основная цель — достижение максимальной плотности: Ваша главная цель — подавить преждевременный рост зерен. Рассмотрите возможность использования более мелких исходных порошков, изучения более низких температур спекания в течение более длительного времени или введения специфических легирующих добавок, ингибирующих рост зерен.

- Если ваша основная цель — контроль конечного размера зерна (для механических или оптических свойств): Вы должны тщательно управлять всем температурно-временным профилем. Передовые методы, такие как двухстадийное спекание или горячее прессование, могут обеспечить более точный контроль над конечной микроструктурой.

- Если ваша основная цель — быстрая обработка: Возможно, вам придется пойти на компромисс в плотности или размере зерна. Высокоскоростные методы, такие как искровое плазменное спекание (SPS), могут уплотнять материалы за минуты, часто ограничивая время, доступное для значительного роста зерен.

В конечном итоге, овладение взаимодействием между ростом зерен и спеканием является ключом к созданию материалов с точно подобранными микроструктурами и свойствами.

Сводная таблица:

| Аспект | Влияние на спекание | Ключевой вывод |

|---|---|---|

| Уплотнение | Удаляет поры, увеличивает плотность. | Обусловлено снижением поверхностной энергии. |

| Рост зерен | Замедляет/останавливает уплотнение, задерживая поры. | Обусловлено снижением энергии границ зерен. |

| Отделение поры от границы | Поры становятся изолированными, их чрезвычайно трудно удалить. | Основное следствие неконтролируемого роста зерен. |

| Стратегия контроля | Использование легирующих добавок, оптимизированные температурные профили. | Подавить рост зерен, чтобы позволить уплотнению продолжаться. |

Добейтесь точной плотности и размера зерна, необходимых для вашего применения. Конкуренция между спеканием и ростом зерен является фундаментальной проблемой в порошковой обработке. KINTEK специализируется на предоставлении лабораторного оборудования, расходных материалов и экспертной поддержки, чтобы помочь вам освоить процесс спекания. Разрабатываете ли вы передовую керамику или высокопроизводительные металлические детали, мы можем помочь вам оптимизировать параметры для достижения превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое плазменное азотирование? Обеспечьте превосходную износостойкость и долговечность компонентов

- Увеличение толщины теплоизоляции повышает ли скорость теплопередачи? Объяснение критического радиуса

- Какую функцию выполняет печь для инфильтрации кремния при склеивании SiC/SiC? Оптимизация инфильтрации реактивной расплавленной массой

- Почему для дистилляции сплавов требуется высокопроизводительная вакуумная система? Повысьте чистоту с контролем 10–15 Па

- Какова взаимосвязь между температурой и давлением в вакууме? Освоение теплового контроля для оптимальной работы вакуумной системы

- Какой вид теплопередачи происходит в вакууме или пустом пространстве? Раскрывая секреты теплового излучения

- Какой газ производит пиролиз? Топливная газовая смесь для энергетики и устойчивого развития

- Как вакуумная сушильная печь способствует предварительной обработке NCM622? Оптимизация качества поверхности для нанесения покрытия Li2ZrO3