Это одновременно озадачивающий и дорогостоящий сценарий. Вы достаете партию дорогостоящих, прецизионно изготовленных компонентов из вашей вакуумной печи. Отчет о цикле показывает, что процесс прошел идеально, достигнув точной целевой температуры в течение точного времени. Однако детали испорчены. Вместо того чтобы быть идеально закаленными или паяными, они становятся хрупкими, загрязненными или их металлургические свойства полностью нарушены. Недели работы и тысячи долларов на материалы исчезают в одно мгновение. Вы остаетесь, глядя на печь, и спрашиваете: «Что пошло не так?»

Цикл поломок: почему «попытка снова» не работает

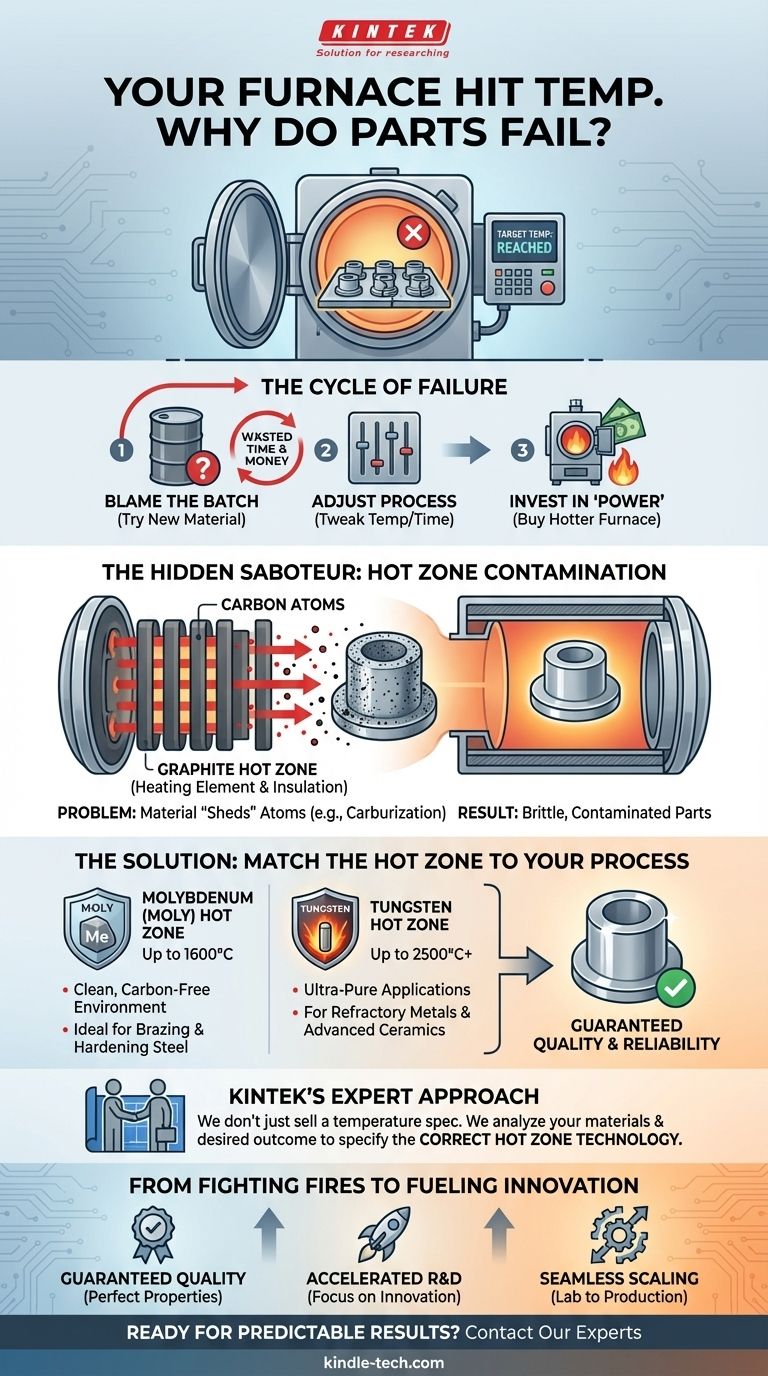

Если это звучит знакомо, вы не одиноки. Это удивительно распространенная и разочаровывающая проблема в материаловедении и передовом производстве. Столкнувшись с этой необъяснимой поломкой, большинство команд впадают в предсказуемую схему устранения неполадок:

- Винить партию: «Может быть, это была плохая партия сырья». Итак, вы пробуете снова с новой партией, только чтобы получить тот же непоследовательный результат.

- Настроить процесс: «Давайте немного изменим скорость нагрева или время выдержки». Вы тратите дни, запуская немного разные циклы, сжигая энергию и время, но проблема сохраняется.

- Инвестировать в больше «мощности»: «Наша печь, должно быть, недостаточно хороша». Распространенный вывод — инвестировать в печь с еще более высоким максимальным температурным рейтингом, предполагая, что большая мощность решит проблему. Это часто оказывается дорогостоящей ошибкой, которая может даже усугубить проблему.

Этот цикл проб и ошибок делает больше, чем просто тратит материалы. Он создает узкие места в проектах, задерживает запуск продуктов и подрывает уверенность в ваших возможностях НИОКР или производства. Реальная стоимость — это не только вышедшие из строя детали; это потерянное время, остановленные инновации и репутация ненадежности.

Скрытый саботажник: дело не в жаре, а в источнике

Причина, по которой эти попытки терпят неудачу, заключается в том, что они сосредоточены на неправильной переменной. Проблема обычно не в температуре, которую вы достигаете; проблема в том, как ваша печь генерирует эту теплоту.

Сердце любой вакуумной печи — это ее «горячая зона», которая состоит из двух основных компонентов: нагревательных элементов, создающих тепло, и изоляции, удерживающей его. При экстремальных температурах, необходимых для таких процессов, как спекание или термообработка передовых сплавов, эти компоненты не просто пассивные наблюдатели. Они могут активно взаимодействовать с вашими деталями.

Настоящий виновник: нежелательные химические реакции

Вот правда, которую многие узнают тяжелым путем: материал вашего нагревательного элемента может «сбрасывать» атомы и загрязнять ваш продукт.

Прекрасным примером является графит. Графитовые нагревательные элементы экономичны, долговечны и отлично подходят для достижения очень высоких температур (более 2200°C). Однако при этих температурах графит может выделять атомы углерода. Если вы подвергаете термообработке определенную сталь или сплав тугоплавкого металла, где углерод является примесью, сама печь отравит ваши детали в процессе, называемом науглероживанием. Детали поглощают этот нежелательный углерод, становятся хрупкими и выходят из строя.

Вот почему покупка еще более горячей графитовой печи может усугубить проблему — вы просто ускоряете загрязнение. Вы лечите симптом (неисправные детали), не диагностируя болезнь (несовместимость материалов).

Правильный инструмент для работы: подбор горячей зоны к вашему процессу

Если первопричиной является химическая реакция с внутренними компонентами печи, то единственным реальным решением является использование печи с компонентами, химически инертными для вашего конкретного применения.

Чтобы по-настоящему решить эту проблему, вам нужен инструмент, разработанный с учетом этого основного принципа. Это означает выход за рамки единого показателя «максимальная температура» и сосредоточение внимания на составе самой горячей зоны.

Для применений, чувствительных к загрязнению углеродом, решением является полностью металлическая горячая зона. Эти печи используют нагревательные элементы и экраны из таких материалов, как молибден (моли) или вольфрам.

- Молибденовые горячие зоны (до 1600°C): Идеально подходят для пайки нержавеющей стали или закалки большинства инструментальных сталей, обеспечивая чистую, свободную от углерода среду.

- Вольфрамовые горячие зоны (до 2500°C+): Требуются для самых сложных применений, таких как обработка сверхчистых тугоплавких металлов или спекание передовой керамики, где любое загрязнение было бы катастрофическим.

Именно здесь критически важна экспертная помощь. Роль KINTEK заключается не просто в продаже вам печи; она заключается в том, чтобы выступать в качестве вашего экспертного консультанта. Мы начинаем не с каталога температур; мы начинаем с понимания вашего процесса. Анализируя материалы, с которыми вы работаете, и желаемый результат, мы можем подобрать печь с правильной технологией горячей зоны. Наше оборудование является воплощением этого подхода к решению проблем, разработанного для обеспечения правильной среды, а не просто правильной температуры.

От борьбы с пожарами к стимулированию инноваций

Как только вы прекратите бороться с необъяснимыми поломками, вы откроете новый уровень потенциала. С печью, правильно подобранной к вашему процессу, вы перейдете от неопределенности к абсолютной надежности.

Представьте, что становится возможным:

- Гарантированное качество: Вы можете уверенно обрабатывать дорогостоящие, чувствительные материалы, зная, что их металлургические свойства будут идеальными каждый раз.

- Ускоренные НИОКР: Вместо того чтобы тратить месяцы на устранение неполадок, ваша команда может сосредоточиться на подлинных инновациях и разработке материалов и продуктов следующего поколения.

- Бесшовное масштабирование: Процесс, который вы отлаживаете в лаборатории, безупречно перенесется в производство, устраняя узкие места, которые препятствуют росту.

Решение этой фундаментальной проблемы превратит вашу лабораторию или производственную линию из источника разочарования в двигатель надежного, повторяемого совершенства.

Ваша работа слишком важна для догадок. Если вы устали бороться со своим оборудованием и готовы к предсказуемым, высококачественным результатам, пришло время для другого разговора. Давайте выйдем за рамки простой спецификации температуры и поговорим о конкретных требованиях ваших проектов. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Связанные статьи

- Инженерия пустоты: почему вакуумные печи определяют целостность материалов

- Почему ваши термообработанные детали выходят из строя: невидимый враг в вашей печи

- Архитектура пустоты: достижение металлургического совершенства в вакууме

- Почему ваши высокопроизводительные детали выходят из строя в печи — и как исправить это навсегда

- Ваша вакуумная печь достигает нужной температуры, но ваш процесс все равно терпит неудачу. Вот почему.