Конструкция и материалы печи

Вертикальная и горизонтальная серии

Вакуумные печи отличаются конструктивным исполнением и подразделяются на вертикальные и горизонтальные серии. Каждая серия обладает уникальными эксплуатационными преимуществами и предназначена для удовлетворения конкретных промышленных потребностей.

Вертикальная серия

Для вертикальной серии характерен подъемный механизм в виде колокола. Такая конструкция позволяет эффективно распределять и удерживать тепло, что делает ее идеальной для процессов, требующих точного контроля температуры. Вертикальная ориентация также облегчает загрузку и выгрузку материалов, сокращая время обработки и повышая производительность.

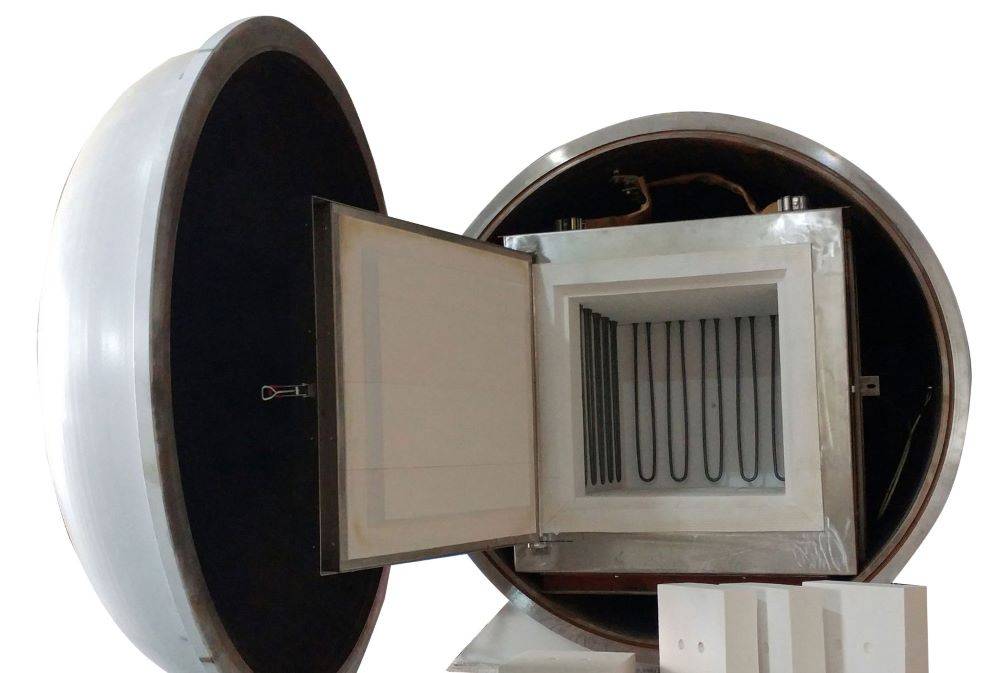

Горизонтальная серия

С другой стороны, горизонтальная серия характеризуется однодверными конструкциями, которые обеспечивают более удобный доступ к крупным заготовкам. Такая конструкция особенно удобна при работе с крупногабаритными материалами или материалами неправильной формы. Горизонтальная конфигурация также упрощает интеграцию дополнительных компонентов, таких как автоматизированные системы обработки, что еще больше упрощает производственный процесс.

Обе серии являются неотъемлемой частью универсальности и эффективности вакуумных печей, каждая из которых отвечает различным эксплуатационным требованиям и промышленным стандартам.

Материалы корпуса печи

При выборе вакуумной печи выбор материала корпуса печи является критическим решением, которое может существенно повлиять на производительность и долговечность оборудования. Распространенными вариантами являются нержавеющая сталь, углеродистая сталь и сочетание обоих материалов в конструкции с двойным водяным охлаждением. Каждый из этих материалов обладает определенными преимуществами и подходит для различных эксплуатационных требований.

-

Нержавеющая сталь: Известная своей коррозионной стойкостью и эстетической привлекательностью, нержавеющая сталь часто используется в условиях, где чистота и долговечность имеют первостепенное значение. Она особенно подходит для применения в высокотемпературных процессах, требующих стабильной и инертной атмосферы.

-

Углеродистая сталь: Этот материал предпочитают за его прочность и экономичность. Углеродистая сталь идеально подходит для применения в тех случаях, когда печь будет подвергаться высоким механическим нагрузкам и когда условия эксплуатации не требуют коррозионной стойкости нержавеющей стали.

-

Конструкция с двойным водяным охлаждением: Сочетая нержавеющую и углеродистую сталь, эта гибридная конструкция использует сильные стороны обоих материалов. Внешняя оболочка обычно изготавливается из углеродистой стали для обеспечения структурной целостности, а внутренняя облицовка - из нержавеющей стали для обеспечения коррозионной стойкости. Такая конфигурация также включает систему водяного охлаждения, которая помогает рассеивать тепло и защищает структурную целостность печи.

Выбор правильного материала для корпуса печи предполагает тщательное рассмотрение условий эксплуатации, типов процессов, в которых будет использоваться печь, и ожидаемого срока службы оборудования.

Нагрев и изоляция

Методы нагрева

Нагрев в вакуумных печах может осуществляться двумя основными методами: резистивный и индукционный нагрев. Каждый метод имеет свои уникальные преимущества и подходит для различных эксплуатационных требований и потребностей в обработке материалов.

Нагрев сопротивлением

Нагрев сопротивлением основан на принципе электрического сопротивления для получения тепла. Распространенные материалы, используемые для изготовления нагревательных элементов сопротивления, включают молибден, вольфрам и графит. Эти материалы выбираются исходя из их способности выдерживать высокие температуры без значительного разрушения. Например, молибден предпочитают за его высокую температуру плавления и отличную теплопроводность, что делает его идеальным для приложений, требующих температуры до 2000°C. Аналогичным образом, вольфрам с его еще более высокой температурой плавления подходит для процессов, требующих температуры свыше 2000°C. Графит, с другой стороны, предлагает баланс высокотемпературной стойкости и экономичности, что делает его универсальным выбором для широкого спектра применений.

Индукционный нагрев

Индукционный нагрев, с другой стороны, использует электромагнитную индукцию для нагрева проводящих материалов. Этот метод особенно эффективен в тех случаях, когда требуется быстрый и локализованный нагрев, например, в процессах ковки и отжига металла. Выбор материалов для катушек индукционного нагрева менее критичен по сравнению с резистивным нагревом, поскольку основное внимание уделяется проводимости материала и эффективности конструкции индукционной катушки. Тем не менее, такие материалы, как медь и алюминий, широко используются благодаря их высокой электропроводности и относительно низкой стоимости.

Оба метода нагрева имеют свои особенности применения и выбираются в зависимости от требуемой максимальной температуры, типа обрабатываемого материала и требуемой скорости нагрева. Понимание этих нюансов имеет решающее значение для оптимизации производительности и долговечности вакуумной печи.

Виды изоляции

Изоляция в вакуумных печах служит важнейшим компонентом для поддержания необходимой температуры и предотвращения теплопотерь. Ее можно разделить на два основных типа: цельнометаллическая и композитная изоляция.

Цельнометаллическая изоляция обычно предполагает использование высокоэффективных металлов, таких как жаропрочная нержавеющая сталь и молибденовый экран. Эти материалы выбираются за их отличную теплопроводность и устойчивость к высоким температурам, что обеспечивает эффективную работу печи даже в экстремальных условиях.

Композитная изоляцияС другой стороны, композитная изоляция сочетает в себе различные материалы для оптимизации тепловых характеристик. Этот тип изоляции часто включает в себя смесь волокон и других неметаллических материалов, которые обеспечивают превосходное термическое сопротивление. Например, часто используются керамические волокна благодаря их способности выдерживать высокие температуры при сохранении низкой теплопроводности. Такое сочетание материалов позволяет создать более универсальное и эффективное решение по изоляции, отвечающее специфическим потребностям различных вакуумных печей.

Вакуумная система и управление

Компоненты вакуумной системы

Вакуумная система в вакуумной печи представляет собой сложный комплекс компонентов, предназначенных для поддержания требуемого уровня вакуума. В эту систему обычно входят различные насосы, такие как ионные, турбомолекулярные, механические и другие, каждый из которых выполняет определенную функцию в вакуумном процессе. Эти насосы соединены между собой сетью клапанов и трубопроводов, которые необходимы для управления потоком газов и поддержания вакуума.

Основные компоненты вакуумной системы

-

Насосы: Сердце вакуумной системы, такие насосы, как механические, бустерные, диффузионные и турбомолекулярные, необходимы для создания и поддержания вакуума. Каждый тип насоса имеет свой уникальный механизм и применение, что обеспечивает эффективное достижение системой требуемых уровней вакуума.

-

Клапаны: Клапаны играют важную роль в регулировании потока газов в системе. Типы клапанов включают в себя высоковакуумные изолирующие клапаны, клапаны сброса вакуума и обратные клапаны, каждый из которых предназначен для управления различными аспектами вакуумного процесса.

-

Трубопроводные коллекторы: Трубопроводные коллекторы соединяют различные компоненты вакуумной системы, обеспечивая беспрепятственный поток газов. Эти коллекторы стратегически расположены так, чтобы оптимизировать работу системы и поддерживать целостность вакуума.

-

Вакуумное измерительное оборудование: Точное измерение уровня вакуума имеет решающее значение для эффективного управления. Такое оборудование, как вакуумметры и счетчики молекул, предоставляет данные в режиме реального времени, позволяя операторам корректировать параметры системы по мере необходимости.

Компоненты вакуумных насосов

-

Головка насоса: Головка насоса - это основной компонент вакуумного насоса, в котором находится механизм, отвечающий за создание вакуума. Материал, используемый для изготовления головки насоса, зависит от конкретного применения и требований.

-

Двигатель: Двигатель приводит в действие головку насоса, обеспечивая ее эффективную работу. Выбор двигателя имеет решающее значение для обеспечения эффективности и долговечности насоса.

-

Входной и выходной патрубки: Эти порты необходимы для подключения насоса к вакуумной системе и атмосфере, соответственно. Правильное выравнивание и герметизация этих портов жизненно важны для поддержания вакуума.

-

Вакуумный манометр: Вакуумметр измеряет давление внутри системы, предоставляя операторам информацию, необходимую для регулировки уровня вакуума в режиме реального времени.

Понимая тонкости этих компонентов, можно лучше оценить сложность и точность, необходимые для эффективной работы вакуумной печи.

Контроль температуры и вакуума

Контроль температуры в вакуумных печах осуществляется с помощью современных интеллектуальных контроллеров, которые обеспечивают точное регулирование процесса нагрева. Эти контроллеры часто интегрированы с защитными механизмами от перегрева, позволяют выполнять цифровые ручные настройки в диапазоне от 0°F до 3100°F, используя термопары типа S для точных показаний температуры.

Для измерения вакуума, с другой стороны, используются сложные приборы, такие как контроллер вакуумного манометра с несколькими станциями. Этот контроллер может контролировать камеру и систему откачки с помощью термопар и манометров Пеннинга (с холодным катодом). Задавая специальные уставки, он обеспечивает точный контроль всех критических функций процесса, связанных с вакуумом, тем самым поддерживая целостность и точность вакуумной среды.

Синергия между контролем температуры и вакуума имеет решающее значение для обеспечения соответствия технологическому процессу. Интеграция этих систем позволяет осуществлять регулировку в режиме реального времени, обеспечивая поддержание температуры и уровня вакуума в пределах заданных параметров, тем самым оптимизируя общую эффективность и надежность работы вакуумной печи.

Мониторинг и управление процессом

В системах вакуумных печей интеграция передовых технологий мониторинга и управления имеет решающее значение для обеспечения эффективной и точной работы.Регистраторы ипрограммируемые логические контроллеры (ПЛК) играют ключевую роль в этой области, предлагая ряд режимов работы для удовлетворения различных промышленных потребностей. Эти устройства помогают собирать и анализировать данные в режиме реального времени, тем самым способствуя принятию обоснованных решений и повышая эффективность процессов.

Доступные режимы работы включаютручной,полуавтоматическийиполный автомат настройки. Каждый режим соответствует различным уровням вмешательства человека и автоматизации, обеспечивая гибкость в управлении сложными процессами. Например, в ручном режиме операторы сохраняют полный контроль над процессом, что делает его идеальным для ситуаций, требующих немедленного контроля со стороны человека. Напротив, в полностью автоматическом режиме вмешательство человека сводится к минимуму, и он полагается на заранее запрограммированные инструкции для автономного выполнения задач, что особенно полезно для повторяющихся и высокоточных операций.

Кроме того, использование ПЛК гарантирует, что система сможет адаптироваться к различным сценариям работы, обеспечивая надежную основу для управления процессом. Эти контроллеры предназначены для обработки сложных логических схем и последовательностей, обеспечивая работу вакуумной печи в рамках заданных параметров, тем самым поддерживая последовательность и надежность процесса.

В целом, сочетание регистраторов и ПЛК, а также гибкость, обеспечиваемая различными режимами работы, значительно расширяет возможности мониторинга и управления вакуумными печами, способствуя повышению эффективности и точности процесса.

Функции безопасности и защиты

Системы сигнализации и защиты

Безопасность вакуумной печи имеет первостепенное значение, и это обеспечивается благодаря комплексной системе сигнализации и защиты. Эта система предназначена для мониторинга и реагирования на потенциальные опасности, такие как перегрев, нехватка воды, неисправность насоса и другие аномалии.

Основные компоненты систем сигнализации и защиты

- Защита от перегрева: Датчики непрерывно контролируют температуру в печи, подавая сигнал тревоги и включая протоколы безопасности, если температура превышает заданные пределы.

- Обнаружение нехватки воды: Системы обнаружения нехватки воды, которая необходима для охлаждения компонентов печи. Немедленно подаются сигналы тревоги, чтобы предотвратить перегрев и возможные повреждения.

- Мониторинг насосов: Регулярно проводятся проверки вакуумных насосов, чтобы убедиться в их правильном функционировании. Любые проблемы с насосами могут привести к потере вакуума, что крайне важно для работы печи.

- Обнаружение общих аномалий: Помимо специальных средств защиты, система оснащена возможностями общего обнаружения аномалий. Это гарантирует, что любое необычное поведение печи будет оперативно выявлено и устранено.

Благодаря интеграции этих передовых функций безопасности вакуумные печи обеспечивают надежную среду для высокотемпературных процессов, гарантируя как долговечность оборудования, так и безопасность оператора.

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Графитовая вакуумная печь для термообработки 2200 ℃

Связанные статьи

- Вакуумная индукционная плавильная печь: принцип работы, преимущества и области применения

- Почему ваши паяные соединения непостоянны — и решение не в печи

- Почему ваши высокопроизводительные детали выходят из строя в печи — и как исправить это навсегда

- Инженерия пустоты: почему вакуумные печи определяют целостность материалов

- Ваша вакуумная печь достигает нужной температуры, но ваш процесс все равно терпит неудачу. Вот почему.