Характеристики и применение вакуумной индукционной печи

Историческая справка и ранние области применения

Начало создания вакуумной индукционной печи относится к 1917 году в Германии и знаменует собой поворотный момент в металлургических инновациях. Первоначально эта новаторская технология была использована для решения сложных задач по плавке металлов для авиационных и ракетных двигателей, которые требовали материалов непревзойденной чистоты и прочности. Вакуумная среда, обеспечиваемая этими первыми печами, позволяла точно контролировать химические реакции, что было необходимо для производства высокоэффективных сплавов.

На начальном этапе своего развития вакуумная индукционная печь использовалась в основном в развивающейся аэрокосмической промышленности. Возникла острая потребность в легких, но прочных материалах, способных выдерживать экстремальные условия, и вакуумная индукционная печь стала решением этих жестких требований. Изолировав процесс плавки от атмосферных загрязнений, инженеры смогли получить металлы высокой чистоты, необходимые для надежной работы авиационных и ракетных двигателей.

Первые применения вакуумной индукционной печи не только продемонстрировали ее потенциал, но и заложили основу для ее дальнейшего развития. По мере развития технологии расширялась и сфера ее применения, которая в конечном итоге вышла за пределы аэрокосмической отрасли и охватила огромное количество отраслей промышленности, каждая из которых пользуется уникальными преимуществами вакуумной индукционной плавки.

Широкое применение в различных отраслях промышленности

Вакуумная индукционная плавильная печь (VIM) стала незаменимым инструментом во множестве высокотехнологичных отраслей промышленности, особенно в тех, где чистота и точность материалов имеют первостепенное значение. Сферы ее применения простираются от аэрокосмической и оборонной промышленности до атомной энергетики и электроники, и в каждой из них используются уникальные возможности печей VIM.

В аэрокосмической промышленности печи VIM имеют решающее значение для производства высокоэффективных сплавов и специальных сталей, способных выдерживать экстремальные условия. Эти материалы используются в конструкции авиационных двигателей, структурных компонентов и деталей космических аппаратов, где надежность и долговечность не являются обязательными условиями. Возможность плавить и рафинировать металлы в контролируемой вакуумной среде обеспечивает соответствие конечной продукции строгим стандартам качества.

Аналогичным образом, в оборонном секторе печи VIM играют ключевую роль в производстве ракет и ракетоносителей. Точность и чистота получаемых металлов необходимы для обеспечения функциональности и безопасности этих систем, требующих больших затрат. Вакуумная среда предотвращает загрязнение атмосферными газами, которые в противном случае могли бы ослабить структурную целостность компонентов.

В ядерной энергетике также широко используются печи VIM для создания материалов, способных выдерживать суровые условия внутри реакторов. Для производства компонентов реакторов, таких как топливная оболочка и конструкционные материалы, требуются металлы исключительной чистоты и устойчивости к радиационному повреждению. Печи VIM обеспечивают необходимый контроль над процессом плавки для достижения этих свойств.

В электронной промышленности печи VIM используются для производства сплавов и специальных сталей, которые являются неотъемлемой частью производства полупроводников и других чувствительных электронных компонентов. Высокий уровень чистоты и возможность точного контроля химического состава металлов имеют решающее значение для обеспечения производительности и надежности этих компонентов.

| Промышленность | Основные области применения | Преимущества использования печи VIM |

|---|---|---|

| Аэрокосмическая промышленность | Авиационные двигатели, детали космических аппаратов | Высокая надежность, долговечность и чистота |

| Оборона | Ракеты, ракеты | Точность, безопасность и структурная целостность |

| Атомная энергетика | Компоненты реакторов | Чистота, устойчивость к радиационному повреждению |

| Электроника | Полупроводники, электронные компоненты | Высокая чистота, точный химический контроль |

Широкое распространение печей VIM в этих отраслях промышленности подчеркивает их важность для развития технологий и обеспечения безопасности и эффективности критически важных систем.

Преимущества вакуумной индукционной плавки

Вакуумно-индукционная плавка (VIM) обладает рядом преимуществ, которые делают ее предпочтительным методом в различных отраслях высокоточной металлообработки. Одним из наиболее значимых преимуществ являетсяустранение газов. При чрезвычайно низком давлении, обычно около 0,000001 атмосферы, нежелательные газы и потенциально вредные летучие элементы эффективно удаляются из сырья по мере его расплавления. Этот процесс гарантирует отсутствие в конечном продукте загрязняющих веществ, которые в противном случае могли бы ухудшить его качество и эксплуатационные характеристики.

Кроме того, VIM обеспечиваетисключительный контроль над химическим составом. Отсутствие атмосферы позволяет точно и воспроизводимо контролировать содержание реактивных элементов в расплавленном металле. Такой уровень контроля имеет решающее значение для создания сплавов с особыми свойствами, обеспечения постоянства производства и соответствия строгим промышленным стандартам.

Еще одним ключевым преимуществом являетсяпревосходный контроль процесса который предлагает VIM. Независимое управление давлением, температурой и индуктивным перемешиванием обеспечивает высокую адаптивность процесса. Такая адаптивность позволяет разрабатывать методы плавки, специально адаптированные к составу сплава и желаемым конечным свойствам. Возможность точной настройки этих параметров гарантирует, что каждая партия металла будет соответствовать точным спецификациям, необходимым для ее применения по назначению.

Таким образом, преимущества вакуумной индукционной плавки, включая отсутствие газов, точный химический контроль и превосходную адаптируемость процесса, делают ее незаменимой технологией в отраслях, где чистота и стабильность материала имеют первостепенное значение.

Процесс вакуумной индукционной плавки

Плавление, рафинирование и легирование в вакууме

Процесс плавления, рафинирования и легирования металлов в вакууме обладает многочисленными металлургическими преимуществами. Работа в условиях вакуума, обычно в диапазоне от 10^-1 до 10^-4 мбар, обеспечивает бескислородную атмосферу. Такая среда значительно ограничивает образование неметаллических оксидных включений и предотвращает окисление реакционноспособных элементов, тем самым сохраняя чистоту металла.

При вакуумной плавке отсутствие защитного шлакового кожуха снижает риск случайного загрязнения шлаком или образования включений в слитке. Этот метод также позволяет точно регулировать состав сплава и температуру расплава, добиваясь очень близких допусков по составу и низкого содержания газов. Кроме того, условия вакуума способствуют удалению нежелательных микроэлементов с высоким давлением паров и растворенных газов, таких как кислород, водород и азот.

Одним из ключевых преимуществ вакуумной плавки является возможность обезуглероживания металлов без существенных потерь реакционноспособных легирующих элементов. Это особенно выгодно для высоколегированных сталей и суперсплавов, где очень низкое содержание углерода необходимо для предотвращения образования карбидов и улучшения свариваемости. Зависимость СО-реакции от давления при пониженном парциальном давлении монооксида углерода обеспечивает эффективность и результативность процесса обезуглероживания.

Вакуумные системы плавки также используются для удаления микроэлементов путем испарения. Отсутствие газообразной фазы над расплавом позволяет парам выходить без взаимодействия, повышая чистоту конечного продукта. Такой тщательный контроль над процессом плавки гарантирует, что получаемые металлы и сплавы имеют высочайшее качество, пригодное для применения в аэрокосмической промышленности, атомной энергетике и электронике.

Роль в производстве высокотемпературных сплавов

Методы вакуумной плавки играют ключевую роль в производстве высокотемпературных сплавов, значительно повышая их эксплуатационные характеристики. Работая в контролируемой вакуумной среде, эти методы не только повышают максимальную рабочую температуру сплавов, но и обеспечивают их структурную целостность и долговечность в экстремальных условиях.

Например, в аэрокосмической и оборонной промышленности деформированные высокотемпературные сплавы имеют решающее значение для производства таких компонентов, как лопатки турбин, детали двигателей и структурные элементы, которые должны выдерживать высокие температуры и давление. В процессе вакуумной плавки тщательно контролируется содержание кислорода, углерода, азота и примесей в металле, что повышает его высокотемпературную прочность и коррозионную стойкость. Такая точность жизненно важна для надежности и эффективности двигателей самолетов, газовых турбин и ракетных двигательных установок.

Аналогичным образом, литые высокотемпературные сплавы, используемые в производстве сложных деталей, таких как лопатки и диски турбин, получают огромную пользу от вакуумной плавки. Эта технология обеспечивает оптимальные параметры текучести и затвердевания металла, сводя к минимуму такие дефекты, как поры и усадочные полости. Как следствие, отливки отличаются высокой точностью и качеством, отвечая строгим требованиям высокопроизводительных приложений.

Таким образом, методы вакуумной плавки незаменимы при производстве высокотемпературных сплавов, обеспечивая необходимое повышение температурной устойчивости, структурной прочности и общего качества материала.

Структура оборудования вакуумной индукционной плавильной печи

Основные компоненты

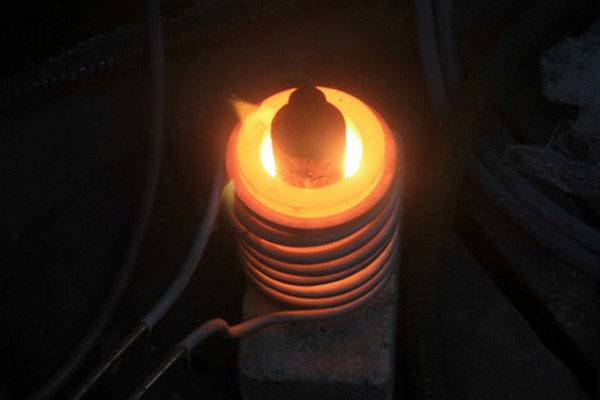

Вакуумная индукционная плавильная печь представляет собой сложное оборудование, состоящее из нескольких важнейших компонентов, каждый из которых играет важную роль в процессе плавки. корпус печи служит защитным внешним кожухом, обеспечивающим целостность вакуумной среды. Внутрииндуктор создает магнитное поле, необходимое для индукционного нагрева, что напрямую влияет на эффективность и контроль процесса плавки. Сайттигель содержит расплавляемый материал, который часто изготавливается из материалов, способных выдерживать высокие температуры и химические реакции.

Чтобы облегчить выливание расплавленного металла, печь включает в себямеханизм наклонакоторый позволяет точно контролировать угол наклона тигля. Кроме того, в печи имеетсямеханизм литья слитков для придания расплавленному металлу формы слитков по мере его остывания. Электропитание подается через специальноеисточник питанияобеспечивая стабильный и постоянный источник энергии. И наконец, на заводе установленасистема водяного охлаждения необходима для управления тепловыми нагрузками и предотвращения перегрева компонентов печи.

Каждый из этих компонентов тщательно разработан и интегрирован для обеспечения бесперебойной работы вакуумной индукционной плавильной печи, способствуя ее эффективности и надежности в различных промышленных областях.

Конструктивные соображения

При проектировании вакуумной индукционной плавильной печи необходимо учесть несколько критических моментов, чтобы обеспечить оптимальную производительность и безопасность. Одним из важнейших вопросов является предотвращение вакуумного разряжения, которое может привести к катастрофическим отказам. Для этого требуется тщательная герметизация и использование высококачественных материалов, способных выдержать жесткие условия вакуума.

Кроме того, первостепенное значение имеет изоляция всех электрически заряженных тел. Для этого используются специализированные изоляционные материалы, способные сохранять свою целостность в условиях высокого напряжения и при этом быть устойчивыми к термической деградации. Правильная изоляция не только обеспечивает безопасность работы, но и повышает эффективность электрических компонентов.

Еще один важнейший аспект конструкции - индуктор. Индуктор не должен иметь острых углов или заусенцев, которые могут привести к локальному нагреву и потенциальным поломкам. Гладкие, закругленные края распределяют тепло более равномерно и снижают риск механических повреждений. Такое внимание к деталям конструкции индуктора очень важно для поддержания долговечности и производительности печи.

| Рассмотрение конструкции | Важность |

|---|---|

| Предотвращение разряжения вакуума | Предотвращает катастрофические отказы и обеспечивает безопасность эксплуатации. |

| Изоляция электрических корпусов | Повышает безопасность и эффективность работы благодаря сохранению целостности изоляции. |

| Гладкая конструкция индуктора | Снижает риск механических повреждений и обеспечивает равномерное распределение тепла. |

Эти конструкторские соображения - не просто технические детали, они являются основополагающими для успешной работы вакуумной индукционной плавильной печи.

Связанные товары

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Связанные статьи

- Процесс плавки и обслуживание вакуумной индукционной плавильной печи

- Вакуумная индукционная плавильная печь: принцип работы, преимущества и области применения

- Вакуумно-индукционная плавка повышает качество производства высокопроизводительных сплавов

- Как вакуумно-индукционная плавка обеспечивает превосходные характеристики материалов в критически важных отраслях промышленности

- Как вакуумно-индукционное плавление (VIM) преобразует производство высокопроизводительных сплавов