Введение в системы сердечно-сосудистых заболеваний и их важность

Химическое осаждение из паровой фазы (CVD) — широко используемый процесс в полупроводниковой и микроэлектронной промышленности для осаждения тонких пленок материалов на подложку. Системы CVD необходимы для производства передовых электронных устройств, высокоэффективных покрытий и других промышленных применений. Важность систем CVD заключается в их способности производить высококачественные и однородные пленки с точным контролем толщины и состава пленки. Системы CVD предлагают широкий спектр преимуществ по сравнению с другими методами осаждения, включая возможность осаждения материалов при низких температурах, высоких скоростях осаждения и возможность создавать сложные структуры материалов. Понимание основ систем CVD и их важности имеет решающее значение для оптимизации процесса и решения общих проблем, возникающих во время эксплуатации.

Оглавление

- Введение в системы сердечно-сосудистых заболеваний и их важность

- Общие проблемы, с которыми сталкиваются системы CVD

- Неисправности вакуумных насосов и их причины

- Компоненты аппарата CVD

- Материалы, которые могут быть получены с помощью процессов CVD

- Вывод: важность решения системных проблем сердечно-сосудистых заболеваний

Общие проблемы, с которыми сталкиваются системы CVD

Химическое осаждение из паровой фазы (CVD) — это широко используемый метод нанесения тонких пленок материала на подложку. Однако, как и любое другое оборудование, системы CVD могут испытывать проблемы, снижающие их эффективность и результативность. В этом разделе мы обсудим общие проблемы, с которыми сталкиваются системы CVD, и способы их решения.

Плохое качество пленки

Плохое качество пленки является одной из наиболее распространенных проблем, с которыми сталкиваются системы CVD. Это может быть связано с различными факторами, такими как неправильная температура, скорость потока реагентов и подготовка субстрата. Чтобы решить эту проблему, важно отрегулировать температуру и скорость потока реагентов, чтобы убедиться, что они находятся в оптимальном диапазоне. Кроме того, правильная подготовка подложки также может улучшить качество пленки.

Плохая адгезия

Плохая адгезия — еще одна распространенная проблема, с которой сталкиваются системы CVD. Это может быть связано с загрязнением поверхности или неправильной подготовкой основания. Для решения этой проблемы поверхность подложки следует очищать плазменным или УФ-облучением. Это гарантирует, что поверхность свободна от каких-либо загрязнений и готова к осаждению.

Загрязнение частицами

Загрязнение частицами является серьезной проблемой, с которой сталкиваются системы CVD. Это может быть связано с использованием загрязненных газов или неправильной очисткой оборудования. Для предотвращения загрязнения частицами важно использовать чистые и сухие газы и регулярно очищать оборудование.

Проблемы единообразия

Проблемы с однородностью — еще одна распространенная проблема, с которой сталкиваются системы CVD. Это может быть связано с неправильной схемой потока газа или вращением подложки. Чтобы решить эту проблему, важно отрегулировать схему газового потока и вращение подложки, чтобы обеспечить равномерное осаждение по всей подложке.

В дополнение к вышесказанному, регулярное техническое обслуживание и чистка оборудования CVD также могут помочь предотвратить распространенные проблемы. Важно отметить, что поиск и устранение неисправностей систем CVD требует глубокого понимания процесса и оборудования и должен выполняться только обученным персоналом.

Путем решения общих проблем, с которыми сталкиваются системы CVD, можно повысить их эффективность и надежность и тем самым снизить общую стоимость осаждения тонких пленок в полупроводниковой промышленности.

Неисправности вакуумных насосов и их причины

Вакуумные насосы являются важными компонентами систем химического осаждения из паровой фазы (CVD), поскольку они создают и поддерживают среду низкого давления, необходимую для процесса осаждения. Однако, как и любое другое оборудование, системы CVD могут столкнуться с проблемами, которые могут повлиять на их производительность и эффективность. Одной из наиболее распространенных проблем в системах CVD являются отказы вакуумных насосов.

Причины отказов вакуумных насосов

Причин поломки вакуумного насоса может быть множество, включая недостаточное техническое обслуживание, загрязнение и механический износ. Частицы, попадающие в насос, могут царапать стенки насоса, снижая его эффективность. Кроме того, твердые частицы внутри насоса также могут вызвать повреждение, вызвав цепочку событий, ведущих к заклиниванию и выходу из строя, а также к длительному времени ремонта, если поблизости нет резервного насоса или опытной мастерской по ремонту насосов.

Предотвращение поломок вакуумного насоса

Чтобы избежать поломок вакуумного насоса, крайне важно проводить плановое техническое обслуживание, включая регулярную замену масла, очистку и проверки. Входные фильтры с бумажным, полиэтиленовым или активированным углем и водоуловителями также защищают вакуумное масло от загрязнения в течение более длительных периодов службы. Фильтры помогают избежать попадания твердых частиц. Также важно предотвратить загрязнение, поддерживая систему в чистоте и регулярно заменяя или очищая фильтры.

Мониторинг производительности вакуумного насоса

Рекомендуется регулярно контролировать работу вакуумного насоса и своевременно заменять изношенные или поврежденные детали. Для достижения оптимальной производительности проводите регулярные проверки, чтобы убедиться в отсутствии утечек в системе, включая оборудование и сопутствующие аксессуары, такие как трубопроводы, расположенные ниже и выше по потоку. Эффективное управление технологическим процессом требует измерения в режиме реального времени с высокой чувствительностью и воспроизводимостью.

Распространенные проблемы с вакуумными насосами и их решения

Даже при частых проверках этот тип насоса имеет несколько общих проблем. Насос не запускается — убедитесь, что насос правильно подключен, и проверьте установленный защитный выключатель двигателя. Если двигатель не запускается из-за того, что рабочее напряжение не соответствует двигателю, двигатель необходимо заменить. Кроме того, посмотрите на температуру масла. Низкая скорость — это часто бывает вызвано попаданием грязи во впускной тракт. Однако выпускной фильтр также может быть засорен, соединительные линии могут быть слишком длинными или узкими, или длина пружины обратного клапана препятствует его открытию. Давление растет слишком быстро. Если давление растет слишком быстро, когда насос выключается под вакуумом, возможно, в системе имеется утечка или обратный клапан неисправен и нуждается в замене.

В заключение, отказы вакуумных насосов могут стать серьезной проблемой для систем CVD, что приведет к дорогостоящим простоям и повреждению пластин. Выполняя плановое техническое обслуживание, контролируя производительность вакуумного насоса и своевременно заменяя любые изношенные или поврежденные детали, пользователи CVD могут гарантировать, что их вакуумные насосы остаются в хорошем рабочем состоянии, избегая дорогостоящих простоев и обеспечивая непрерывную и надежную работу системы CVD.

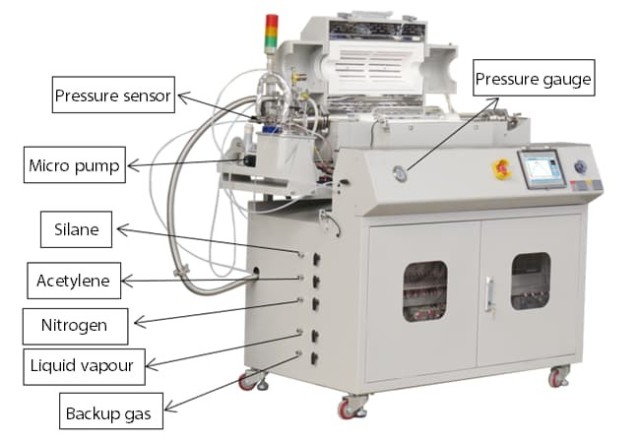

Компоненты аппарата CVD

Чтобы понять и решить общие проблемы, связанные с системами химического осаждения из паровой фазы (CVD), важно иметь хорошее представление о компонентах, из которых состоит устройство. Аппарат CVD состоит из нескольких основных компонентов, которые работают вместе для осаждения тонких пленок из различных материалов для различных применений.

Система подачи газа

Система подачи газа отвечает за подачу прекурсоров в реакционную камеру. Прекурсоры для процессов CVD должны быть достаточно летучими и стабильными, чтобы их можно было доставить в реактор. Как правило, соединения-предшественники обеспечивают один элемент для осажденного материала, а другие улетучиваются в процессе CVD. Однако иногда прекурсоры могут содержать более одного элемента.

Реакционная камера

В реакционной камере происходит осаждение. Это закрытый контейнер, предназначенный для размещения подложки и прекурсоров для процесса осаждения.

Механизм загрузки подложки

Механизм загрузки субстрата отвечает за введение и удаление субстратов, оправок и т. д. Механизм должен быть спроектирован таким образом, чтобы обеспечивать точное и последовательное позиционирование субстрата в реакционной камере.

Источник энергии

Источник энергии обеспечивает энергию или тепло, необходимые для реакции/разложения прекурсоров. Тип используемого источника энергии будет зависеть от конкретного применения процесса CVD.

Вакуумная система

Вакуумная система отвечает за удаление всех других газообразных веществ, кроме тех, которые необходимы для реакции/осаждения. Вакуумные насосы используются для поддержания необходимого давления внутри камеры.

Вытяжная система

Выхлопная система отвечает за удаление летучих побочных продуктов из реакционной камеры. Химические побочные продукты и непрореагировавшие атомы или молекулы, удаляемые из камеры с выхлопом, имеют тенденцию быть токсичными, легковоспламеняющимися или повреждающими насосы, и поэтому их необходимо обрабатывать, чтобы сделать их безвредными для людей и окружающей среды.

Системы очистки выхлопных газов

В некоторых случаях выхлопные газы могут быть непригодны для выброса в атмосферу и могут потребовать обработки или преобразования в безопасные/безвредные соединения.

Оборудование для управления технологическим процессом

Оборудование для управления технологическим процессом включает в себя манометры, средства управления и т. д. для контроля параметров процесса, таких как давление, температура и время. В эту категорию также входят устройства сигнализации и безопасности.

Надлежащее техническое обслуживание и очистка этих компонентов могут помочь предотвратить многие распространенные проблемы, связанные с системами CVD. Например, система подачи газа должна регулярно проверяться на наличие утечек и засоров, а система отопления должна быть откалибрована для обеспечения точных и стабильных температур. Кроме того, правильное обращение с исходными материалами и их хранение могут помочь предотвратить загрязнение субстрата. В целом, понимание компонентов системы CVD и внедрение надлежащих процедур обслуживания могут помочь обеспечить оптимальную производительность и минимизировать время простоя.

Материалы, которые могут быть получены с помощью процессов CVD

Химическое осаждение из паровой фазы (CVD) — универсальный процесс, с помощью которого можно производить широкий спектр материалов, включая металлы, керамику, полупроводники и даже алмазы. Этот процесс можно использовать для производства покрытий, порошков, волокон, нанотрубок и монолитных компонентов. Материалы, производимые системами CVD, имеют широкий спектр применения, от электронных компонентов до медицинских имплантатов, и имеют решающее значение для развития технологий и научных исследований.

Металлы и металлические сплавы

CVD может производить большинство металлов и металлических сплавов и их соединений, таких как карбиды, нитриды и оксиды. В процессе могут использоваться различные исходные материалы из-за высокой температуры реакции. Одним из старейших применений процесса CVD является производство различных пигментов в промышленности. Обычно порошки TiO2, SiO2, Al2O3, Si3N4 и даже сажи могут быть изготовлены в нано- или микронных размерах с помощью процесса CVD.

Полупроводники

CVD можно использовать для получения полупроводников, включая углерод и кремний, а также неметаллических систем, таких как оксиды металлов. Технология CVD широко используется для производства тонкопленочных полупроводниковых и нанокомпозитных керамических покрытий со значительно улучшенными поверхностными свойствами, такими как защита от абразивного износа, устойчивость к коррозии/окислению, химическим реакциям, тепловому стрессу и поглощению нейтронов.

Неметаллические системы

CVD может производить большинство металлов, некоторые неметаллы, такие как углерод и кремний, а также многие компоненты, включая карбиды, нитриды, оксиды и интерметаллические фазы и т. д. С помощью этого процесса можно создавать различные наноструктуры, такие как квантовые точки, керамические наноструктуры, можно производить карбиды, углеродные нанотрубки и даже алмазы.

Керамические нанокомпозитные покрытия

Технология CVD часто используется для производства покрытий, порошков, волокон и унифицированных компонентов. Можно производить керамические нанокомпозитные покрытия со значительно улучшенными поверхностными свойствами, такими как износостойкость, коррозионная стойкость, защита от высоких температур, защита от эрозии и другие. Варьируя параметры процесса CVD, такие как тип подложки, температура подложки, химический состав смесей газов-реагентов и общее давление протекающего газа, можно получить широкий спектр продуктов, в том числе керамические нанокомпозитные покрытия, диэлектрики. , монокристаллический силикон, полимерные материалы и металлы могут быть нанесены на подложку с помощью такого процесса наслоения.

Оптические волокна

CVD можно использовать для производства оптических волокон для телекоммуникаций, которые необходимы в современной индустрии связи.

Композиты

Преформы могут быть пропитаны с использованием методов CVD для производства композитов с керамической матрицей, таких как композиты углерод-углерод, углерод-карбид кремния и карбид кремния-карбид кремния. Этот процесс иногда называют химической инфильтрацией паров или CVI.

Порошковое производство

CVD используется в производстве новых порошков и волокон, которые можно использовать в различных областях.

Катализаторы и наномашины

Технология CVD нашла множество применений в материаловедении и технике, включая производство катализаторов и наномашин.

В заключение можно сказать, что CVD — это мощная технология, позволяющая производить широкий спектр материалов с уникальными свойствами. Материалы, произведенные с использованием этой технологии, находят применение в различных областях, включая аэрокосмическую, военную, авиационную, ядерную и общую материаловедение. При надлежащем обслуживании и устранении неполадок системы CVD могут производить материалы с превосходным качеством и стабильностью.

Вывод: важность решения системных проблем сердечно-сосудистых заболеваний

В заключение, решение проблем системы CVD имеет решающее значение для поддержания качества производимых материалов. Общие проблемы, такие как отказы вакуумных насосов и проблемы с измерениями на месте, можно смягчить, используя мониторинг в реальном времени и подходящие источники тепла для процессов CVD. Устаревшие метрологические решения должны быть обновлены, чтобы преодолеть их ограничения. Понимая типы систем CVD и их преимущества, можно выбрать подходящую систему для желаемого материала. В целом, решение проблем системы CVD может повысить эффективность и надежность системы, что приведет к получению высококачественных материалов и повышению производительности.

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Алмаз CVD для применений в области управления тепловыми режимами

- Лабораторные алмазные материалы с легированием бором методом CVD

- Наклонная вращающаяся трубчатая печь PECVD для плазмохимического осаждения из газовой фазы

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Связанные статьи

- Химическое осаждение из паровой фазы (CVD) графена Проблемы и решения

- Преимущества использования трубчатой печи CVD для нанесения покрытия

- Преимущества и недостатки химического осаждения из паровой фазы (CVD)

- Процесс изготовления CVD-алмаза на машине MPCVD

- Как CVD используется в полупроводниковой промышленности