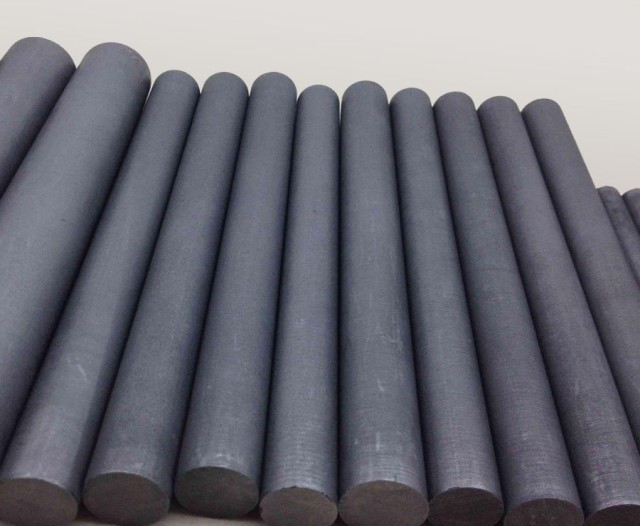

Выбор и эксплуатационные характеристики графитовых стержней

Однородность

Однородность графитовых стержней играет ключевую роль в поддержании равномерного распределения температуры в вакуумной печи для спекания. Эта однородность - не просто побочный продукт производства, а важнейший атрибут, напрямую влияющий на эффективность и результативность процесса спекания. Высокочистые графитовые стержни, характеризующиеся однородной текстурой, необходимы для уменьшения температурных перепадов в печи.

Чтобы проиллюстрировать важность однородности, рассмотрим следующие факторы:

- Чистота материала: Графитовые стержни с высоким содержанием углерода обеспечивают минимальное количество примесей, которые могут вызывать локальные эффекты нагрева. Такая чистота имеет решающее значение для поддержания стабильной температуры в печи.

- Однородность текстуры: Однородная текстура графитовых стержней предотвращает появление горячих и холодных точек, которые могут привести к неравномерному спеканию. Эта однородность достигается благодаря точным производственным процессам, которые контролируют размер и распределение частиц графита.

| Аспект | Важность |

|---|---|

| Чистота материала | Минимизирует локальный нагрев, обеспечивая стабильное распределение температуры. |

| Однородность текстуры | Предотвращает появление горячих и холодных точек, способствуя равномерному спеканию. |

Обеспечение однородности графитовых стержней - это не только получение однородного продукта, но и оптимизация всего процесса спекания. Выбирая графитовые стержни высокой чистоты с равномерной текстурой, производители могут значительно снизить риск неравномерного распределения температуры, тем самым повышая качество и надежность конечного продукта.

Устойчивость к окислению

Графитовые стержни при нагревании естественным образом образуют защитную кремнеземную пленку, которая предохраняет их от окисления. Этот слой кремнезема действует как барьер, предотвращая разрушение стержней под воздействием воздуха. Однако целостность этой защитной пленки нарушается в вакууме, где отсутствие молекул воздуха обеспечивает более прямое взаимодействие с поверхностью графита.

В вакуумных печах для спекания поддержание стабильности среды печи имеет решающее значение. Длительное воздействие воздуха может привести к разрушению кремнеземной пленки, в результате чего графитовые стержни будут подвержены окислению. Чтобы снизить этот риск, необходимо обеспечить стабильные условия работы печи, сведя к минимуму колебания, которые могут привести к непреднамеренному попаданию воздуха в вакуумную камеру.

Кроме того, необходимо регулярно контролировать и поддерживать целостность вакуума в печи. Любое нарушение вакуума может подвергнуть графитовые стержни воздействию атмосферных условий, что ускорит разрушение защитного слоя кремнезема. Соблюдение этих мер предосторожности позволяет значительно увеличить долговечность и производительность графитовых стержней, обеспечивая стабильную и надежную работу вакуумной печи для спекания.

Коэффициент теплового расширения

Коэффициент теплового расширения (КТР) графитовых стержней - важнейший параметр, который напрямую влияет на их производительность в вакуумных печах спекания. Этот коэффициент, измеряющий степень расширения или сжатия материала при изменении температуры, тесно связан с содержанием углерода в графите. Высокоуглеродистый графит обычно имеет более высокий CTE, в то время как низкоуглеродистый графит имеет более низкий CTE.

При выборе графитовых стержней для вакуумной печи спекания необходимо учитывать диапазон рабочих температур печи. Например, если печь работает при очень высоких температурах, графитовый стержень с более низким CTE может быть более подходящим для предотвращения чрезмерного расширения, которое может привести к напряжению на стенках печи. И наоборот, для работы при более низких температурах может подойти стержень с более высоким КТЭ, не вызывающий значительных структурных проблем.

Для примера рассмотрим сценарий, в котором печь работает при температурах от 1000 до 2000 °C. В этом диапазоне графитовый стержень с КТЭ от 0,9 до 1,2 мкм/м-К будет идеальным для поддержания структурной целостности и предотвращения чрезмерных нагрузок на стенки печи. Однако если печь работает в более высоком температурном диапазоне, например от 1500°C до 2500°C, то во избежание возможных повреждений может потребоваться графитовый стержень с CTE от 0,5 до 0,8 мкм/м-К.

| Диапазон температур печи | Идеальный диапазон CTE (мкм/м-К) |

|---|---|

| 1000°C - 2000°C | 0.9 - 1.2 |

| 1500°C - 2500°C | 0.5 - 0.8 |

Выбор подходящего графитового стержня на основе его CTE обеспечивает не только долговечность самого стержня, но и общую эффективность и безопасность процесса вакуумного спекания. Поэтому понимание и точная оценка CTE графитовых стержней является основополагающим шагом в процессе выбора для любой вакуумной печи спекания.

Установка и использование графитовых стержней

Плоскостность поверхности

Качество поверхности графитовых стержней является критическим фактором для их работы в вакуумных печах спекания. Гладкая поверхность без явных шероховатостей необходима для минимизации трения между стержнями и стенками печи. Это не только повышает эффективность теплопередачи, но и снижает риск абляции, при которой графитовый материал со временем может постепенно разрушаться.

Для достижения оптимальной плоскостности поверхности необходимо учитывать несколько факторов:

- Точность изготовления: Процесс производства графитовых стержней должен обеспечивать высокую точность для достижения однородной поверхности. Любые отклонения могут привести к неравномерному распределению тепла и повышенному износу.

- Постобработка: После изготовления может потребоваться дополнительная обработка поверхности для устранения мелких дефектов, которые могут повлиять на эксплуатационные характеристики.

- Стандарты проверки: Для обеспечения соответствия каждого стержня требуемым характеристикам плоскостности поверхности перед установкой должны быть установлены строгие стандарты контроля.

Поддержание гладкой поверхности графитовых стержней позволяет значительно повысить общую эффективность и долговечность процесса вакуумного спекания.

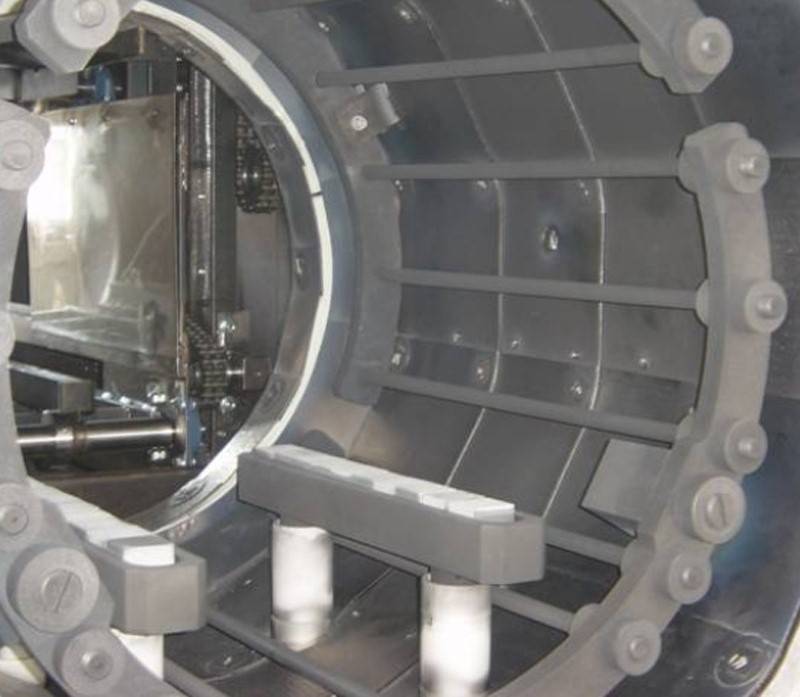

Контроль зазора

Поддержание необходимого зазора между графитовыми стержнями и стенкой печи очень важно по нескольким причинам. Этот зазор служит буферной зоной, которая предотвращает прямой контакт между графитовыми стержнями и стенками печи, тем самым снижая риск физического повреждения обоих компонентов. Прямой контакт может привести к истиранию, что не только сокращает срок службы графитовых стержней, но и нарушает целостность стенок печи.

Кроме того, зазор играет ключевую роль в обеспечении равномерной теплопередачи по всей печи. При правильном расположении графитовых стержней с рекомендуемым зазором тепловая энергия распределяется более равномерно, что приводит к постоянным условиям спекания. Такая равномерность очень важна для достижения высококачественных результатов спекания, поскольку неравномерное распределение тепла может привести к несоответствию конечного продукта.

Размер зазора не является произвольным; он определяется такими факторами, как свойства теплового расширения графитовых стержней и диапазон рабочих температур печи. По мере нагрева печи графитовые стержни расширяются, и правильно рассчитанный зазор обеспечивает это расширение, не вызывая излишнего напряжения или деформации. И наоборот, если зазор слишком велик, это может привести к неэффективной теплопередаче и потенциальным горячим точкам внутри печи, что может негативно повлиять на процесс спекания.

Таким образом, разумный контроль зазора между графитовыми стержнями и стенкой печи является важнейшим аспектом установки и эксплуатации вакуумных печей для спекания. Он не только обеспечивает целостность компонентов, но и оптимизирует процесс теплопередачи, обеспечивая равномерное и эффективное спекание.

Регулярный осмотр и замена

Графитовые стержни не застрахованы от последствий длительной эксплуатации: они подвергаются износу и старению, что может существенно повлиять на их производительность. Поэтому крайне важно соблюдать строгий график проверок для контроля их состояния. Регулярные проверки должны проводиться для выявления любых признаков повреждения, таких как трещины, изломы или значительный износ. Кроме того, следует оценивать эксплуатационные характеристики, чтобы убедиться, что стержни по-прежнему способны поддерживать необходимую равномерность температуры и устойчивость к окислению.

Если обнаруживается, что графитовый стержень поврежден или его эксплуатационные характеристики ухудшились, крайне важна его быстрая замена. Промедление с заменой испорченного стержня может привести к неравномерному нагреву печи, что может повлиять на качество процесса спекания. Кроме того, испорченный стержень может представлять угрозу для безопасности, например, может сломаться или выйти из строя во время работы.

Чтобы упростить процесс проверки и замены, рекомендуется разработать стандартный контрольный список. Этот контрольный список должен включать в себя визуальные осмотры, эксплуатационные испытания и документирование любых замеченных аномалий. Придерживаясь структурированного подхода, команды технического обслуживания могут обеспечить оптимальное состояние всех графитовых стержней, тем самым продлевая срок их службы и поддерживая общую эффективность и безопасность вакуумной печи спекания.

Другие профилактические меры

Контроль тока

Ток, проходящий через графитовый стержень, должен тщательно регулироваться, чтобы предотвратить перегрев или возможное возгорание, которые могут возникнуть из-за чрезмерной токовой нагрузки. Этот контроль крайне важен, поскольку он напрямую влияет на долговечность и эффективность графитового стержня в вакуумной печи для спекания.

Для достижения оптимального контроля тока необходимо учитывать несколько факторов:

-

Контроль тока: Постоянный мониторинг тока гарантирует, что он остается в пределах безопасного рабочего диапазона. Современные печи часто оснащаются передовыми датчиками и системами мониторинга для получения данных в режиме реального времени.

-

Механизмы регулирования: Автоматические или ручные механизмы регулирования могут регулировать ток на основе обратной связи от систем мониторинга. Такая динамическая регулировка помогает поддерживать стабильный и безопасный уровень тока.

-

Терморегулирование: Правильные стратегии терморегулирования, например, использование теплоотводов или систем охлаждения, позволяют отводить избыточное тепло, выделяемое током, и тем самым предотвращать перегрев.

| Рассмотрение | Важность |

|---|---|

| Контроль тока | Обеспечивает поддержание тока в безопасных пределах, предотвращая перегрев и возгорание. |

| Механизмы регулирования | Позволяет динамически регулировать ток на основе данных реального времени. |

| Терморегулирование | Отвод избыточного тепла, поддержание целостности и производительности стержня. |

Тщательное управление током и внедрение надежных систем контроля и регулирования позволяет значительно снизить риск повреждения графитового стержня из-за чрезмерного тока.

Поддержание вакуума

Степень вакуума в вакуумной печи для спекания играет ключевую роль в эффективности работы графитовых стержней. Обеспечение уровня вакуума в соответствии с установленными требованиями необходимо для поддержания оптимальной производительности. Факторы, способствующие снижению уровня вакуума, должны быть своевременно выявлены и устранены для предотвращения потенциальных проблем.

Регулярное техническое обслуживание вакуумного насоса имеет решающее значение для поддержания требуемого уровня вакуума. Это включает в себя:

-

Управление маслом: Вакуумные насосы, работающие на масле, нуждаются в регулярной проверке и замене. Загрязнение или низкий уровень масла могут привести к повреждению и неисправности насоса. Рекомендуется обратиться к руководству пользователя для получения информации о рекомендуемом типе масла и частоте его замены.

-

Очистка компонентов: Скопление пыли, грязи и мусора внутри насоса может снизить его эффективность. Регулярно очищайте головку насоса, двигатель, а также впускные и выпускные отверстия с помощью соответствующих инструментов.

-

Общие проверки технического обслуживания:

- Болты и муфты: Регулярно проверяйте затяжку крепежных болтов и вибрационных муфт.

- Шум и вибрация: Исследуйте любой необычный шум или вибрацию, чтобы предотвратить возможные проблемы.

- Охрана: Перед эксплуатацией насоса убедитесь, что все защитные устройства установлены.

- Уровни масла: Следите за уровнем масла и ищите признаки загрязнения. При необходимости замените масло.

Для насосов черновой обработки дополнительные пункты технического обслуживания включают:

- Шкивы и ремни: Проверьте затяжку шкивов и ремней для обеспечения надлежащего функционирования.

- Фильтр выхлопной линии: Ежедневно сливайте воду из фильтра выхлопной линии и обеспечьте надлежащую вентиляцию.

- Масляный резервуар и клапаны: Очищайте масляный резервуар, клапанную площадку и электромагнитный клапан каждые шесть месяцев.

Соблюдение этих правил обслуживания позволяет поддерживать степень вакуума в печи для спекания, обеспечивая тем самым долговечность и эффективность графитовых стержней.

Безопасная эксплуатация

Обеспечение безопасной работы имеет первостепенное значение при замене и обслуживании графитовых стержней в вакуумных печах спекания. Этот процесс включает в себя несколько критически важных шагов для предотвращения ожогов и других инцидентов, связанных с безопасностью.

Во-первых, операторы должны использовать соответствующие средства индивидуальной защиты (СИЗ), включая термостойкие перчатки и лицевые щитки, для защиты от высоких температур и возможных искр. Кроме того, рабочая зона должна хорошо проветриваться и быть свободной от легковоспламеняющихся материалов, чтобы свести к минимуму риск возгорания.

Во-вторых, перед любым обслуживанием или заменой печь должна быть должным образом охлаждена до безопасной температуры. Период охлаждения имеет решающее значение для предотвращения случайных ожогов и для того, чтобы работа с графитовыми стержнями не вызвала структурных повреждений из-за теплового стресса.

В-третьих, при работе с графитовыми стержнями операторы должны использовать специализированные инструменты, предназначенные для работы в высокотемпературных средах. Эти инструменты позволяют надежно удерживать стержни, не повреждая их и не рискуя поскользнуться, что может привести к несчастному случаю.

Наконец, перед началом любых работ по техническому обслуживанию необходимо провести тщательный инструктаж по технике безопасности. Этот инструктаж должен охватывать процедуры в чрезвычайных ситуациях, пути эвакуации и правильное использование защитного оборудования. Регулярные тренинги для всего персонала, участвующего в обслуживании и замене графитовых стержней, необходимы для закрепления протоколов безопасности и обеспечения их соблюдения.

Придерживаясь этих мер безопасности, можно значительно снизить риск травм и несчастных случаев, обеспечив более безопасные условия труда для всего персонала, занятого эксплуатацией и обслуживанием вакуумных печей для спекания.

Связанные товары

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Графитовая вакуумная печь для термообработки 2200 ℃

- Большая вертикальная графитировочная печь с вакуумом

- Графитовый тигель высокой чистоты для испарения

Связанные статьи

- Открытие вакуумных графитовых печей: Производительность, применение и мнения экспертов

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

- Исчерпывающее руководство по атмосферным печам: Типы, области применения и преимущества

- Почему ваши графитовые компоненты продолжают выходить из строя — и как это прекратить навсегда

- Оптимизация производительности графитовых вакуумных печей: Исчерпывающее руководство