Вы когда-нибудь вкладывали средства в графит высокой чистоты для критически важного высокотемпературного процесса, только чтобы наблюдать, как он разрушается и выходит из строя при температурах, значительно ниже заявленного предела? В один момент это точно обработанный тигель или нагревательный элемент; в следующий — он рассыпается, загрязняет ваш образец и приводит ваш эксперимент к резкой остановке.

Вы остаетесь наедине с скомпрометированным результатом, потраченным впустую бюджетом и мучительным вопросом: «Этот материал должен выдерживать более 3600°C. Почему он выходит из строя при 800°C?»

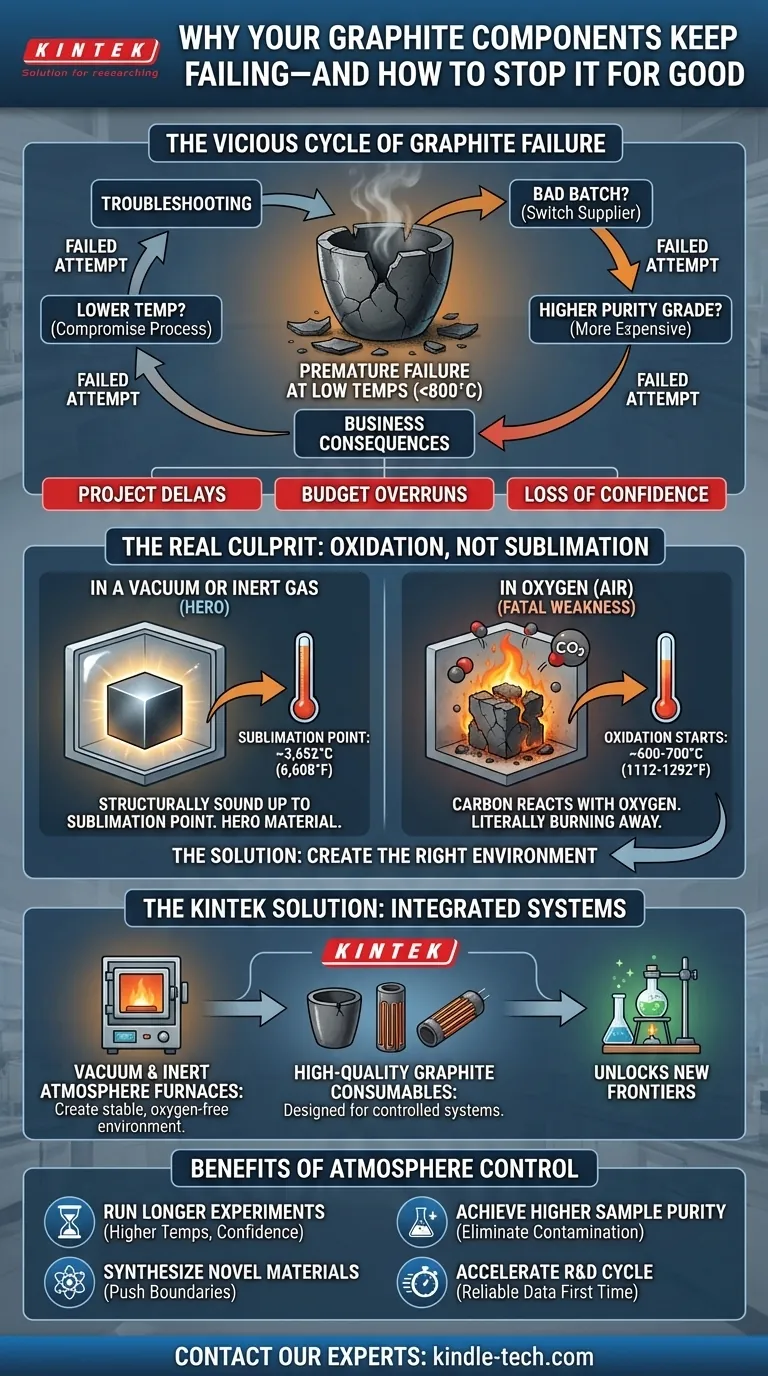

Порочный круг: погоня за призраками и скрытые расходы

Если этот сценарий кажется вам знакомым, вы не одиноки. Это распространенная и дорогостоящая проблема в лабораториях и на промышленных предприятиях по всему миру. Столкнувшись с преждевременным выходом графита из строя, большинство команд вступают в знакомый цикл устранения неполадок:

- «Может быть, это была плохая партия?» Вы меняете поставщика, надеясь на лучшее качество, но проблема сохраняется.

- «Возможно, нам нужен сорт более высокой чистоты?» Вы инвестируете в более дорогой графит сверхвысокой чистоты, только чтобы наблюдать, как он постигает ту же участь.

- «Давайте просто снизим рабочую температуру». Вы идете на компромисс с параметрами процесса, ограничивая свои исследования и потенциально ставя под сомнение цель всего эксперимента.

Каждая неудачная попытка не только расходует еще один графитовый компонент. Она запускает каскад негативных последствий для бизнеса: задержки проектов, которые сдвигают сроки, перерасход бюджета из-за замены дорогих деталей и повторного проведения тестов, и, что наиболее критично, потерю доверия к вашим данным и процессам.

Причина, по которой эти «решения» терпят неудачу, заключается в том, что все они основаны на фундаментальном непонимании того, как графит ведет себя в реальном мире.

Настоящий виновник: это не сублимация, а окисление

Исключительная термостойкость, которую вы видите в спецификации графита — часто указываемая как 3652°C (6608°F) — относится к его точке сублимации. Это температура, при которой он напрямую переходит из твердого состояния в газообразное. Однако это замечательное достижение возможно только при одном, очень специфическом условии: бескислородной среде, такой как вакуум или инертная газовая атмосфера (например, аргон).

Для большинства лабораторий, работающих на открытом воздухе, при гораздо более низкой температуре вступает в силу совершенно другой и гораздо более разрушительный процесс: окисление.

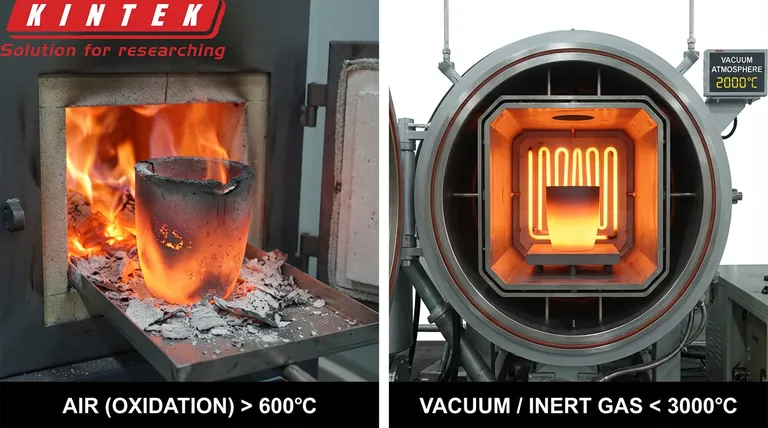

Две судьбы нагретого графита

Представьте, что у графита есть две совершенно разные судьбы, полностью определяемые его окружением:

- В вакууме или инертном газе: Здесь графит — герой. Он остается структурно прочным до точки сублимации, превосходя почти любой другой материал.

- В присутствии кислорода (воздуха): Здесь у графита есть фатальная слабость. Начиная примерно с 600-700°C (1112-1292°F), атомы углерода начинают реагировать с кислородом, превращаясь в газообразный диоксид углерода. Графит не плавится и не сублимируется; он буквально сгорает.

Вот почему покупка «лучшего» или «более прочного» сорта графита не решает проблему. Вы боретесь не со слабостью материала; вы боретесь с химической реакцией. Без устранения кислорода любой графитовый компонент неизбежно разрушится.

Решение: создание правильной среды, а не просто поиск правильного материала

Как только вы поймете, что среда является истинной переменной, путь вперед станет ясен. Чтобы раскрыть легендарную термостойкость графита, вы должны контролировать его атмосферу.

Решение заключается не в поиске волшебного типа графита, устойчивого к окислению. Это оснащение вашей лаборатории инструментами, предназначенными для создания точных, бескислородных условий, в которых графит может работать должным образом. Это означает выход за рамки простой покупки графитового расходного материала и инвестирование в интегрированную систему.

Именно здесь проявляется опыт KINTEK. Мы не просто поставляем высококачественные графитовые компоненты; мы предоставляем полную экосистему, необходимую им для процветания:

- Вакуумные и инертные печи: Наши печи спроектированы для создания и поддержания стабильной, бескислородной среды, необходимой для предотвращения окисления, позволяя вам безопасно достигать экстремальных температур, требуемых вашими исследованиями.

- Высококачественные графитовые расходные материалы: Наши тигли, нагревательные элементы и приспособления разработаны для бесперебойной работы в этих контролируемых системах, обеспечивая предсказуемую производительность и долговечность.

Наши продукты — это не просто части оборудования; они являются воплощением этого основного научного принципа. Они разработаны с нуля для решения проблемы окисления, превращая графит из мучительно хрупкого материала в надежный и мощный инструмент для инноваций.

За пределами устранения неполадок: открытие новых горизонтов в высокотемпературных работах

Что происходит, когда вы перестаете беспокоиться о выходе из строя вашего оборудования и наконец можете доверять своему процессу? Вы открываете новый уровень возможностей.

Контролируя атмосферу, вы не просто решаете назойливую проблему; вы фундаментально модернизируете возможности вашей лаборатории. Теперь вы можете:

- Проводить более длительные эксперименты при более высоких температурах с уверенностью и повторяемостью.

- Синтезировать и тестировать новые материалы, которые ранее были недоступны из-за ограничений процесса.

- Достигать более высокой чистоты образцов, устраняя загрязнение от разрушающихся компонентов.

- Ускорить цикл исследований и разработок, переходя от коротких, рискованных тестов к стабильным, длительным процессам, которые дают надежные данные с первого раза.

В конечном итоге, освоение среды графита освобождает вас, чтобы сосредоточиться на своей реальной работе: расширении границ науки и техники.

Этот принцип распространяется и на другие области, помимо графита. Успех в области передовых материалов и высокотемпературных процессов часто зависит от наличия полной, интегрированной системы, где каждый компонент работает в гармонии. Если вы сталкиваетесь с проблемами в своих приложениях или хотите гарантировать, что ваш следующий проект будет построен на фундаменте надежности, наша команда готова помочь. Давайте обсудим ваши уникальные требования и найдем правильное решение. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Печь непрерывного графитирования в вакууме с графитом

- Графитировочная печь сверхвысоких температур в вакууме

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

Связанные статьи

- Оптимизация производительности графитовых вакуумных печей: Исчерпывающее руководство

- Улучшение стоматологической работы с помощью высококачественной стоматологической печи

- Максимальное повышение эффективности и точности с помощью вакуумных графитовых печей

- Значение инертных атмосферных газов в печных атмосферах

- Помимо температуры: почему ваша печная пайка не удается и как сделать ее правильно