Вы достаете партию только что спаянных деталей из печи. Они выглядят идеально. Но во время контроля качества соединение разрушается под нагрузкой, составляющей лишь долю ожидаемой. Или, возможно, вы видите проблему сразу: деликатные детали покоробились, деформировались или просели, сведя на нет часы работы и дорогие материалы. Это до боли знакомая ситуация, которая заставляет инженеров и техников задаваться вопросом: «Мы следовали техническому описанию — что пошло не так?»

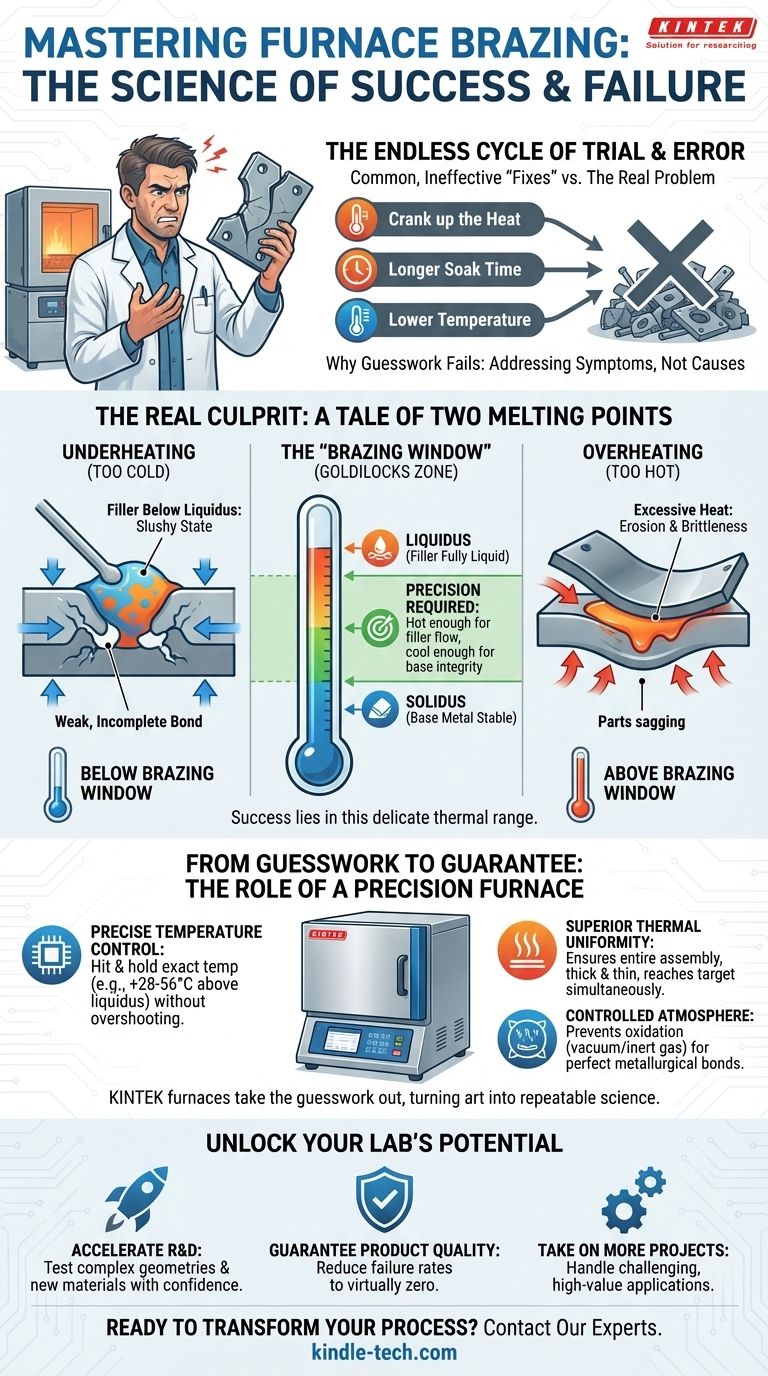

Бесконечный цикл проб и ошибок

Если это звучит знакомо, вы не одиноки. В бесчисленных лабораториях и на производственных площадках команды застряли в цикле попыток решить проблему непоследовательных результатов пайки. Типичная реакция — начать корректировать процесс:

- «Припой не полностью затек. Давайте повысим температуру еще на 50 градусов».

- «В прошлый раз детали покоробились. Давайте снизим температуру, чтобы перестраховаться».

- «Может быть, нам просто нужно увеличить время выдержки».

Каждая корректировка — это выстрел вслепую, и результаты часто так же непредсказуемы. Это не просто техническая головная боль; это серьезная бизнес-проблема. Каждая неудачная партия означает бракованные дорогостоящие компоненты, отодвигая сроки проекта на недели или даже месяцы. Это подрывает доверие к вашему производственному процессу и в конечном итоге может привести к ненадежным продуктам и испорченной репутации.

Правда в том, что эти распространенные «исправления» обречены на провал, потому что они затрагивают только симптомы. Настоящая проблема заключается в фундаментальном непонимании того, что происходит внутри печи.

Настоящий виновник: история двух температур плавления

Успех печной пайки — это не достижение одной волшебной температуры. Это точное навигация в узкой тепловой «безопасной зоне», определяемой самими материалами. Чтобы понять это, нам нужно рассмотреть две критические температуры, а не только одну.

Добро пожаловать в «Окно пайки»

Каждый сплав имеет уникальный диапазон плавления, определяемый двумя точками:

- Солидус: Температура, при которой металл начинает плавиться. Думайте об этом как о точке, где лед превращается в кашицу.

- Ликвидус: Температура, при которой металл становится полностью жидким. Это точка, где кашица превращается в чистую воду.

Для прочного соединения ваш припой должен полностью расплавиться, чтобы он мог течь, как вода, и затягиваться в соединение капиллярным действием. Это означает, что температура печи должна быть выше температуры ликвидуса припоя.

В то же время ваши основные детали должны оставаться твердыми и стабильными. Это означает, что температура печи должна оставаться ниже температуры солидуса основного материала.

Этот деликатный диапазон — достаточно горячий, чтобы полностью расплавить припой, но достаточно прохладный, чтобы защитить детали — это «Окно пайки». Это зона «трех медведей» пайки: не слишком горячая, не слишком холодная.

Почему «немного горячее» — рецепт катастрофы

Распространенные «исправления» терпят неудачу, потому что они не учитывают это окно.

- Недогрев: Если вы не достигнете температуры выше ликвидуса припоя, он останется в густом, «кашицеобразном» состоянии. Он не сможет правильно течь, что приведет к пустотам, неполным соединениям и принципиально слабому и ненадежному соединению.

- Перегрев: Даже если вы находитесь ниже точки плавления основного металла, чрезмерный нагрев опасен. Он может привести к тому, что жидкий припой «растворит» или эродирует основной металл, создавая хрупкие соединения, которые значительно снижают прочность соединения. В худшем случае это вызывает провисание и деформацию деталей, что приводит к катастрофическому отказу.

Основная проблема — отсутствие контроля. Чтобы последовательно работать в узком «Окне пайки», вы не можете полагаться на догадки. Вам нужен инструмент, разработанный для точности.

От догадок к гарантии: роль прецизионной печи

Чтобы оставаться в критическом «Окне пайки» и каждый раз получать идеальные соединения, вам нужна система, которая может управлять теплом с абсолютной точностью. Именно здесь специально разработанная лабораторная печь из простого оборудования превращается в неотъемлемую часть вашего контроля качества.

Лабораторные печи KINTEK — это не просто «духовки». Это сложные системы управления температурой, разработанные на основе глубокого понимания этих принципов материаловедения. Они созданы как идеальный инструмент для решения этой конкретной задачи.

Как правильный инструмент решает основную проблему

Высокопроизводительная печь напрямую устраняет первопричины отказа пайки:

- Точный контроль температуры: Она позволяет программировать, достигать и поддерживать требуемую температуру — обычно на 28-56°C (50-100°F) выше температуры ликвидуса припоя — без риска перегрева. Это устраняет основную причину перегрева.

- Превосходная тепловая однородность: Передовые нагревательные элементы и изоляция гарантируют, что вся сборка, включая как толстые, так и тонкие участки, одновременно достигает целевой температуры. Это предотвращает ситуацию, когда одна часть соединения находится в «кашицеобразном» состоянии, а другая — полностью жидкая, гарантируя полное и равномерное заполнение.

- Контролируемая атмосфера: При высоких температурах кислород — враг. Он создает оксиды на поверхности металла, которые препятствуют связыванию припоя. Печи KINTEK обеспечивают контролируемую атмосферу (например, вакуум или инертный газ) для защиты деталей, гарантируя, что поверхности идеально чистые для прочного металлургического соединения.

Короче говоря, прецизионная печь исключает догадки. Она обеспечивает контроль, необходимый для уверенной навигации в «Окне пайки», превращая ненадежное искусство в воспроизводимую науку.

За пределами устранения неполадок: что идеальная пайка открывает для вашей лаборатории

Когда вы больше не боретесь с непоследовательными результатами, вы можете перенаправить свою энергию с исправления проблем на создание ценности. Освоение процесса пайки с помощью правильного оборудования открывает новые возможности для всей вашей деятельности.

Теперь вы можете уверенно ускорять исследования и разработки, тестируя сложные геометрии и новые комбинации материалов, не будучи ограниченным своим оборудованием. Вы можете гарантировать качество продукции, снижая процент отказов с дорогостоящего до практически нулевого. Это позволяет вам браться за более сложные и прибыльные проекты, такие как сложные медицинские устройства или высокопроизводительные аэрокосмические компоненты, которые ранее были слишком рискованными. В конечном итоге вы перестанете тратить время на повторные прогоны и начнете увеличивать производительность надежных, высококачественных деталей.

Ваши задачи уникальны: от материалов и геометрии до требований к производительности. Преодоление повторяющихся неудач требует решения, адаптированного к вашему конкретному применению. Если вы готовы превратить свой процесс пайки из источника разочарования в конкурентное преимущество, наша команда готова помочь. Давайте обсудим, как точный контроль температуры может решить ваши самые сложные задачи соединения. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Связанные статьи

- Архитектура пустоты: достижение металлургического совершенства в вакууме

- Почему ваши высокопроизводительные детали выходят из строя в печи — и как исправить это навсегда

- Mastering Vacuum Furnace Brazing: Техника, применение и преимущества

- Инженерия пустоты: почему вакуумные печи определяют целостность материалов

- Искусство пустоты: когда точность важнее мощности