Проще говоря, вакуум необходим для напыления, поскольку он решает две критические задачи, которые невыполнимы в обычных атмосферных условиях. Во-первых, он удаляет нежелательные газы, такие как кислород и водяной пар, которые загрязнили бы покрытие и испортили его свойства. Во-вторых, он создает контролируемую среду с низким давлением, которая позволяет атомам покрытия перемещаться от источника к подложке, не рассеиваясь и не блокируясь.

Основная идея заключается в том, что вакуум при напылении нужен не для создания идеальной пустоты. Он нужен для создания высококонтролируемой среды с низким давлением, которая предотвращает загрязнение и обеспечивает создание стабильной плазмы — основного двигателя всего процесса напыления.

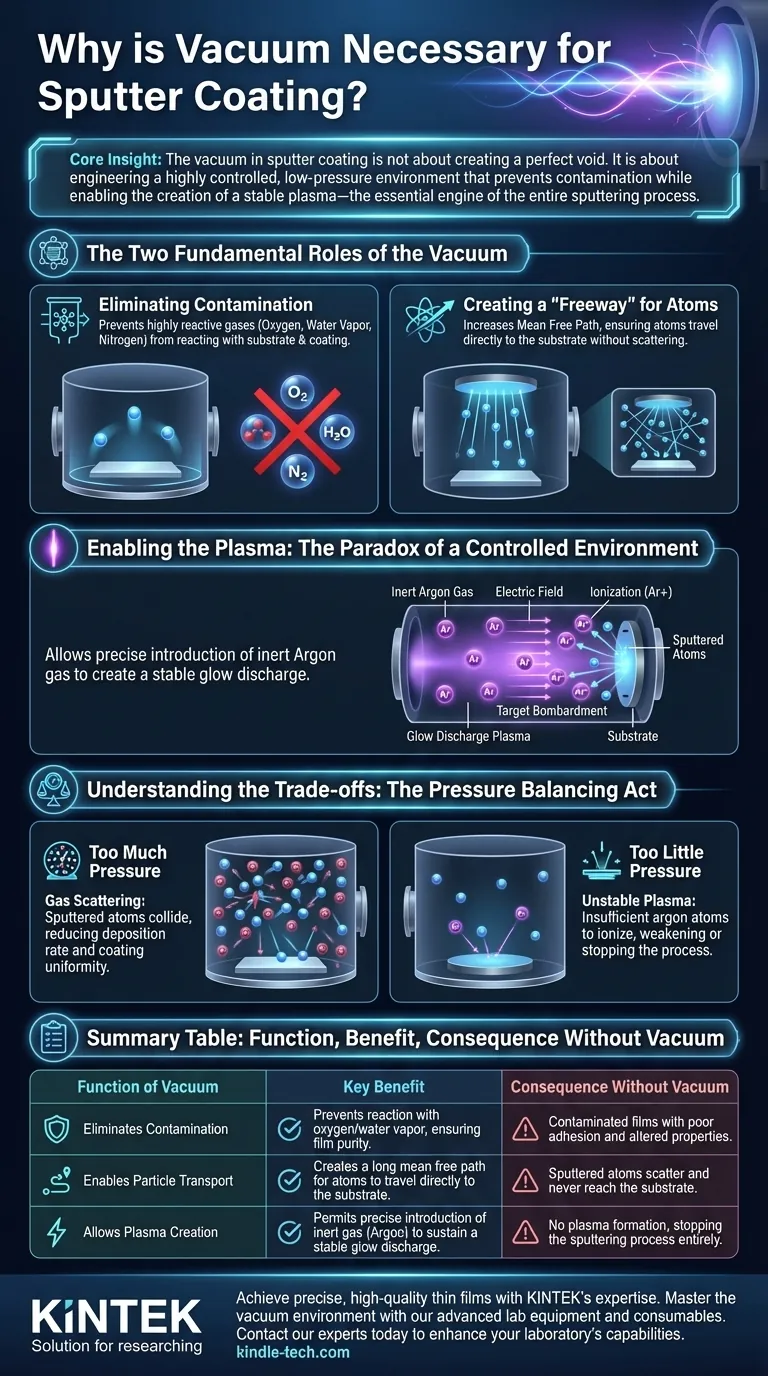

Две основные роли вакуума

Чтобы понять, почему напыление невозможно без вакуума, необходимо рассмотреть его двойную функцию: создание чистой среды и обеспечение эффективной транспортировки частиц.

Устранение загрязнений

Воздух, которым мы дышим, представляет собой смесь высокореактивных газов, в основном азота, кислорода и водяного пара.

Если бы эти молекулы присутствовали во время процесса нанесения покрытия, они бы активно вступали в реакцию как с поверхностью подложки, так и с напыляемым материалом покрытия.

Эта реакция привела бы к образованию нежелательных оксидов и нитридов в тонкой пленке, что коренным образом изменило бы ее предполагаемые физические, оптические и электрические свойства и привело бы к плохому сцеплению и низкой производительности. Вакуумная камера удаляет эти загрязнители до незначительного уровня.

Создание «автомагистрали» для атомов

Как только атом выбрасывается из мишени для напыления, он должен преодолеть значительное расстояние, чтобы осесть на подложке.

При атмосферном давлении огромная плотность молекул воздуха сделала бы это путешествие невозможным. Выбитый атом немедленно столкнулся бы с молекулами воздуха, потерял бы свою энергию и рассеялся бы в случайном направлении, так и не достигнув своей цели.

Создание вакуума похоже на освобождение автомагистрали от всего транспорта. Оно резко увеличивает среднюю длину свободного пробега — среднее расстояние, которое частица может пройти до столкновения с другой, — гарантируя, что распыленные атомы имеют чистый, прямой путь к подложке.

Обеспечение плазмы: парадокс контролируемой среды

После создания высокого вакуума для удаления загрязнителей камера не остается пустой. Вместо этого в нее повторно заполняют небольшое, точное количество инертного газа, почти всегда аргона. Вакуум позволяет осуществить этот точный контроль.

Почему необходим инертный газ

Аргон действует как среда для создания плазмы. Поскольку он инертен, он не вступает в химическую реакцию с материалом мишени или подложкой.

Его цель — ионизироваться — лишиться электрона — под действием сильного электрического поля внутри камеры.

Газовый разряд (плазма)

Эти вновь образованные положительные ионы аргона ускоряются электрическим полем и врезаются в отрицательно заряженный исходный материал, известный как мишень.

Эта высокоэнергетическая бомбардировка физически выбивает, или «распыляет», атомы материала мишени, которые затем проходят через вакуум для покрытия подложки. Этот устойчивый процесс известен как плазма газового разряда.

Понимание компромиссов: балансировка давления

Уровень вакуума, или, точнее, рабочее давление аргона, — это не фиксированная настройка, а критический баланс. Весь процесс провалится, если давление будет слишком высоким или слишком низким.

Проблема избыточного давления

Если давление аргона слишком высокое, вакуумная камера становится «переполненной».

Атомы, распыленные с мишени, будут слишком часто сталкиваться с атомами аргона по пути к подложке.

Это газовое рассеяние снижает скорость осаждения, ухудшает однородность покрытия и может привести к получению пленок с меньшей плотностью и менее желательными свойствами.

Проблема слишком низкого давления

Если давление аргона слишком низкое, в камере недостаточно атомов газа для поддержания стабильной плазмы.

Без достаточного количества ионизируемых атомов аргона бомбардировка мишени ослабнет или прекратится вовсе. Это фактически останавливает процесс напыления.

Сделайте правильный выбор для вашей цели

Контроль уровня вакуума напрямую контролирует конечные свойства вашей тонкой пленки. Оптимальное давление полностью зависит от желаемого результата процесса нанесения покрытия.

- Если ваша основная цель — создание высокочистой, плотной пленки: Вам нужен высокий базовый вакуум для удаления загрязнителей, а затем работа при самом низком возможном давлении аргона, которое все еще поддерживает стабильную плазму.

- Если ваша основная цель — максимизация скорости осаждения: Вы должны найти рабочую «золотую середину», где давление аргона достаточно высокое для создания плотной, эффективной плазмы, но не настолько высокое, чтобы газовое рассеяние начинало существенно препятствовать процессу нанесения покрытия.

В конечном счете, овладение вакуумом — это овладение контролем над конечными свойствами вашей тонкой пленки.

Сводная таблица:

| Функция вакуума | Ключевое преимущество | Последствия без вакуума |

|---|---|---|

| Устраняет загрязнения | Предотвращает реакцию с кислородом/водяным паром, обеспечивая чистоту пленки. | Загрязненные пленки с плохой адгезией и измененными свойствами. |

| Обеспечивает транспортировку частиц | Создает большую среднюю длину свободного пробега для прямого перемещения атомов к подложке. | Распыленные атомы рассеиваются и никогда не достигают подложки. |

| Обеспечивает создание плазмы | Позволяет точно вводить инертный газ (аргон) для поддержания стабильного газового разряда. | Плазма не образуется, что полностью останавливает процесс напыления. |

Достигайте точных, высококачественных тонких пленок с помощью KINTEK.

Освоение вакуумной среды имеет решающее значение для успешного напыления. Независимо от того, какова ваша цель — максимальная чистота пленки, высокая скорость осаждения или специфические свойства пленки, — правильное оборудование и знание процесса имеют решающее значение.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для всех ваших потребностей в нанесении покрытий и исследованиях. Наша команда может помочь вам выбрать идеальное решение для напыления, чтобы обеспечить оптимальный контроль вакуума и параметры процесса для вашего конкретного применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории и помочь вам добиться безупречных результатов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах