По своей сути, спекание — это трансформационный термический процесс, используемый для превращения порошкообразного материала в твердую, когерентную массу без его плавления. Его важность заключается в уникальной способности фундаментально улучшать свойства материала — такие как прочность, проводимость и плотность — одновременно обеспечивая экономичное массовое производство сложных геометрических деталей, которые трудно или невозможно создать другими методами.

Истинная ценность спекания заключается не только в изготовлении деталей, но и в формировании их конечных свойств. Путем связывания частиц на микроскопическом уровне, оно предоставляет мощный, энергоэффективный метод для создания высокопроизводительных компонентов из широкого спектра материалов, включая металлы и керамику с чрезвычайно высокими температурами плавления.

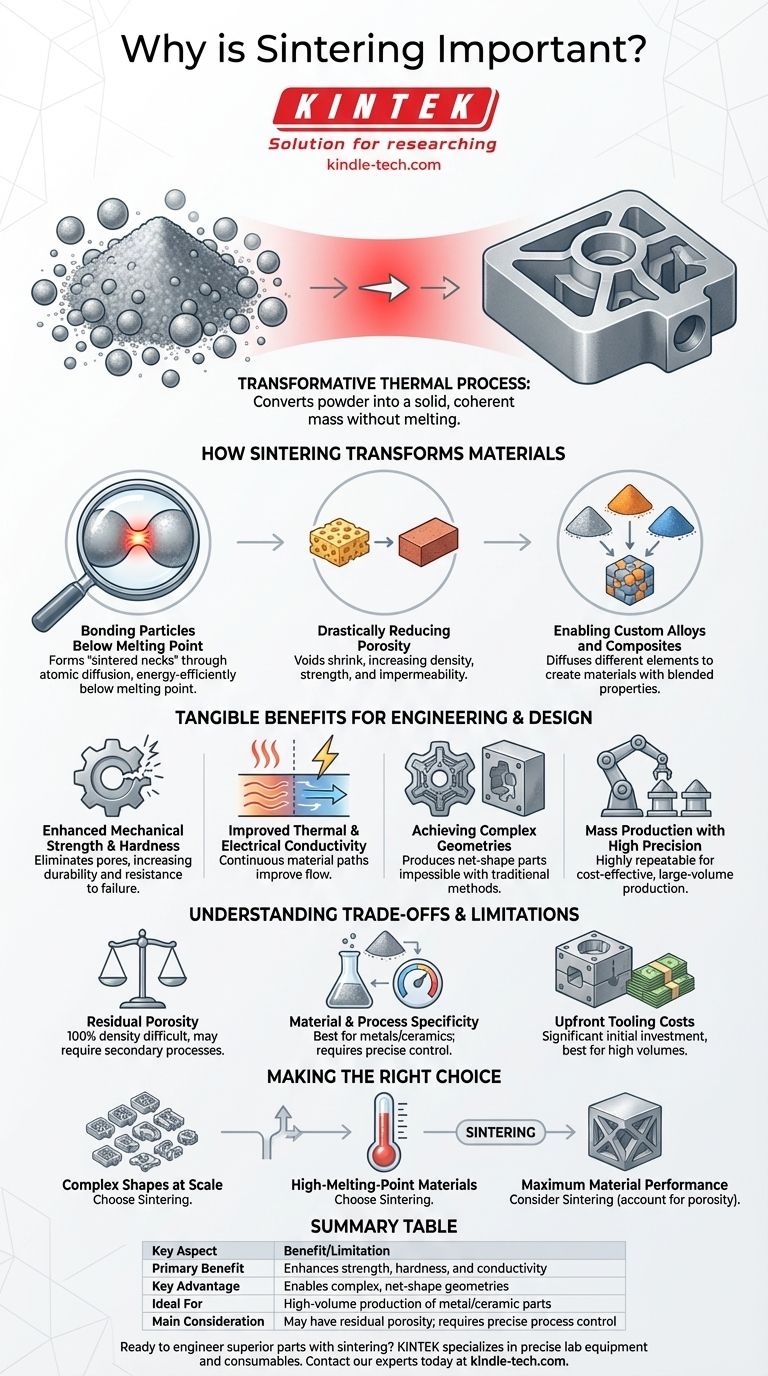

Как спекание фундаментально преобразует материалы

Спекание — это не просто процесс нагрева; это контролируемое атомное и микроструктурное событие. Оно работает путем нагрева спрессованного порошка до температуры, достаточно высокой, чтобы атомы диффундировали через границы частиц, сплавляя их вместе.

Связывание частиц ниже точки плавления

Основной механизм спекания — это образование спеченных шеек, или связей, между соседними частицами. Этот процесс диффузии происходит при температурах ниже точки плавления материала, что делает его исключительно энергоэффективным.

Это особенно важно для материалов с очень высокими температурами плавления, таких как вольфрам или молибден, которые было бы непрактично и дорого обрабатывать путем плавления и литья.

Радикальное снижение пористости

Исходный спрессованный порошок, часто называемый «сырой заготовкой», очень пористый. По мере протекания спекания шейки между частицами растут, а пустоты между ними уменьшаются и закрываются.

Это снижение пористости напрямую отвечает за увеличение плотности материала. Более плотная деталь по своей природе прочнее и менее проницаема.

Создание пользовательских сплавов и композитов

Спекание позволяет диффундировать различным элементам по всей детали. Вы можете смешивать порошки различных материалов, таких как железо, графит и медь, для создания конечной детали со смешанными свойствами.

Этот процесс позволяет создавать уникальные сплавы и металломатричные композиты, сочетающие такие свойства, как твердость с вязкостью или высокая прочность с самосмазывающимися свойствами.

Ощутимые преимущества для инженерии и дизайна

Микроскопические изменения в результате спекания напрямую приводят к макроскопическим преимуществам, которые инженеры и дизайнеры могут использовать.

Повышенная механическая прочность и твердость

Устраняя поры, которые являются естественными точками концентрации напряжений, спекание значительно улучшает прочность, твердость и общую целостность детали. Полученный компонент гораздо долговечнее и устойчивее к разрушению, чем его исходная порошкообразная форма.

Улучшенная тепло- и электропроводность

Поры и воздушные зазоры являются отличными изоляторами. Сплавляя частицы вместе и уменьшая эти зазоры, спекание создает более непрерывный путь для прохождения тепла и электричества. Это напрямую улучшает тепло- и электропроводность материала.

Достижение сложных геометрий

Спекание позволяет производить сложные детали с окончательной или почти окончательной формой непосредственно из формы. Это позволяет создавать необрабатываемые геометрии и сложные внутренние элементы, которые было бы непомерно дорого или невозможно создать с использованием традиционного субтрактивного производства.

Массовое производство с высокой точностью

После создания оснастки процесс спекания является очень повторяемым и точным, что делает его идеальным для экономичного производства больших объемов идентичных деталей. Полученные компоненты часто имеют отличную чистоту поверхности, что минимизирует необходимость во вторичной обработке.

Понимание компромиссов и ограничений

Хотя спекание является мощным методом, оно не является универсальным решением. Понимание его ограничений имеет решающее значение для принятия обоснованного решения.

Остаточная пористость является фактором

Хотя спекание значительно снижает пористость, достижение 100% плотности затруднено и часто требует вторичных процессов, таких как горячее изостатическое прессование (ГИП). Наличие даже небольшого количества остаточной пористости может повлиять на конечные механические свойства по сравнению с полностью деформированной или кованой деталью.

Специфика материала и процесса

Спекание лучше всего подходит для материалов, которые могут быть получены в порошкообразной форме, в основном металлов и керамики. Конкретное время, температура и атмосфера цикла спекания должны быть точно контролируемы и оптимизированы для каждого конкретного материала и желаемого результата.

Первоначальные затраты на оснастку

Для порошковой металлургии стоимость создания исходных форм (штампов) может быть значительной. Это делает спекание наиболее экономически эффективным для крупносерийного производства, где затраты на оснастку могут быть амортизированы на тысячи или миллионы деталей. Для единичных или мелкосерийных деталей более подходящими могут быть такие методы, как 3D-печать (которая часто использует форму спекания).

Правильный выбор для вашего применения

Выбор спекания полностью зависит от конкретных ограничений вашего проекта и требований к производительности.

- Если ваша основная цель — производство сложных форм в масштабе: Спекание — исключительный выбор для производства сложных, повторяющихся деталей, которые трудно или дорого обрабатывать.

- Если ваша основная цель — работа с тугоплавкими материалами: Спекание обеспечивает уникально энергоэффективный путь для создания плотных, твердых деталей без экстремальных температур, необходимых для плавления.

- Если ваша основная цель — максимальная производительность материала: Спекание значительно улучшает свойства, но вы должны учитывать потенциальную остаточную пористость и, возможно, потребуется сочетать его со вторичными процессами для самых требовательных применений.

В конечном итоге, понимание спекания дает вам мощный инструмент для проектирования и изготовления деталей, где как свойства материала, так и геометрия спроектированы для точной цели.

Сводная таблица:

| Ключевой аспект | Преимущество/Ограничение |

|---|---|

| Основное преимущество | Повышает прочность, твердость и проводимость |

| Ключевое преимущество | Обеспечивает сложные геометрии с окончательной формой |

| Идеально для | Крупносерийного производства металлических/керамических деталей |

| Основное соображение | Может иметь остаточную пористость; требует точного контроля процесса |

Готовы создавать превосходные детали с помощью спекания? KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для освоения этого трансформационного термического процесса. Независимо от того, работаете ли вы с тугоплавкими металлами или сложными керамическими компонентами, наши решения помогут вам достичь желаемой плотности и свойств материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и материаловедении.

Визуальное руководство

Связанные товары

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Что делает зуботехническая печь? Достижение идеальных, реалистичных стоматологических реставраций

- Какой вид отказа чаще всего связан с керамическими зубными имплантатами? Понимание риска перелома

- Какие свойства стоматологических циркониевых деталей зависят от температуры спекания? Мастерская термической точности

- Каково время спекания циркониевых коронок? Освойте компромисс между скоростью и прочностью

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций