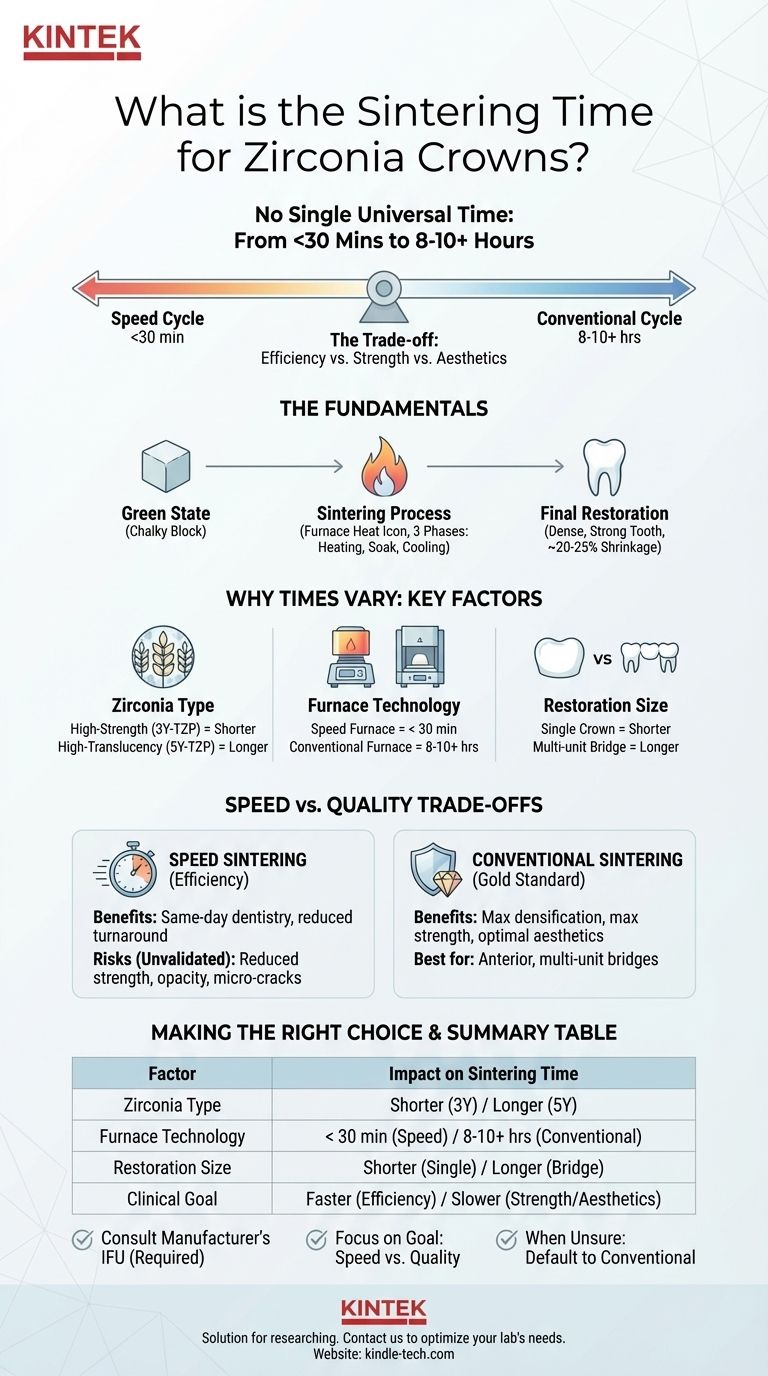

Краткий ответ: не существует единого универсального времени спекания для всех циркониевых коронок. Продолжительность полностью определяется конкретной маркой и типом циркония, используемой печью и желаемыми свойствами конечной реставрации. Циклы спекания могут варьироваться от «быстрого» цикла менее 30 минут до обычного цикла, длящегося более 8-10 часов.

Основной принцип, который необходимо понять, заключается в том, что время спекания представляет собой критический компромисс между клинической эффективностью, механической прочностью и окончательной эстетикой. Выбор правильного цикла — это не поиск одного числа, а согласование протокола производителя с вашей конкретной клинической целью.

Основы спекания циркония

Спекание — это критический процесс термической обработки, который превращает меловидный, увеличенный фрезерованный блок циркония («сырое состояние») в плотную, прочную, готовую стоматологическую реставрацию. Этот процесс необходим для достижения материалом его предполагаемых клинических свойств.

Цель спекания

Основная цель спекания — уменьшить пористость и значительно увеличить плотность керамики. Это достигается путем нагрева материала до определенной высокой температуры, выдерживания его при этой температуре, а затем осторожного охлаждения.

Коэффициент усадки

В ходе этого процесса цирконий претерпевает предсказуемую и значительную усадку, часто около 20-25%. Программное обеспечение CAD/CAM учитывает эту усадку, проектируя увеличенную реставрацию, которая после спекания сжимается до точных заданных размеров.

Три фазы цикла спекания

Полная программа спекания состоит из трех различных фаз:

- Нагрев: Контролируемое повышение температуры во избежание термического шока.

- Спекание: «Выдержка» или «удержание» при пиковой температуре (например, 1450°C - 1550°C), где происходит уплотнение.

- Охлаждение: Контролируемое снижение температуры до комнатной для предотвращения трещин.

Почему время спекания варьируется: ключевые факторы

Широкий диапазон времени спекания не случаен. Это функция материаловедения, возможностей оборудования и физических требований к реставрации.

Поколение циркония и прозрачность

Различные поколения циркония имеют разный химический состав и структуру зерен. Высокопрочные, непрозрачные цирконии (например, 3Y-TZP) часто выдерживают более быстрые циклы. Напротив, высокопрозрачные, эстетичные цирконии (например, 5Y-TZP) более чувствительны к протоколу спекания и обычно требуют более длительных, медленных циклов для достижения оптимальных оптических свойств без ущерба для прочности.

Технология печей

Тип печи для спекания является основным определяющим фактором. Современные «скоростные» печи используют микроволновую или передовую индукционную технологию для гораздо более быстрого нагрева и охлаждения материалов, чем традиционные печи с резистивным нагревом. Однако вы можете использовать быстрый цикл только в том случае, если и печь, и конкретный циркониевый материал были проверены для этого процесса.

Размер и протяженность реставрации

Тепло должно равномерно проникать во всю реставрацию, от поверхности до сердцевины. Небольшая коронка из одной единицы может быть нагрета и охлаждена гораздо быстрее, чем большой мостовидный протез из нескольких единиц. Ускорение процесса на мостовидном протезе большой протяженности рискует вызвать неравномерное спекание, что приводит к внутренним напряжениям и более высокому потенциалу преждевременного разрушения.

Понимание компромиссов: скорость против качества

Решение использовать быстрый или медленный цикл спекания является клиническим и деловым решением с ясными последствиями.

Привлекательность быстрого спекания

Основное преимущество быстрого спекания — эффективность. Оно позволяет проводить лечение в тот же день и значительно сокращает время выполнения лабораторных коронок. Для одной задней коронки проверенный быстрый цикл может обеспечить клинически приемлемую реставрацию за долю времени.

Риски ускорения процесса

Использование непроверенного быстрого цикла или ускорение материала, не предназначенного для этого, может быть пагубным. Потенциальные риски включают снижение прочности на изгиб, ухудшение прозрачности (что делает коронку более непрозрачной и менее естественной) и появление микротрещин от термического шока. Эти проблемы могут привести к неэстетичному результату или, что еще хуже, к катастрофическому разрушению реставрации.

Обычное спекание: золотой стандарт

На протяжении десятилетий длительные, медленные циклы спекания были золотым стандартом не просто так. Этот метод обеспечивает наиболее полное уплотнение, максимизирует прочность на изгиб и раскрывает наилучшие эстетические качества материала. Для передних случаев или многозвеньевых мостов обычный цикл почти всегда является самым безопасным и предсказуемым выбором.

Правильный выбор для вашей цели

Всегда начинайте с ознакомления с инструкциями производителя по использованию (IFU) для вашего конкретного циркония. Указанные проверенные времена цикла не являются рекомендациями; они являются требованиями для достижения заявленных свойств.

- Если ваша основная цель — максимальная прочность и эстетика (например, мостовидный протез большой протяженности): Используйте рекомендованный производителем обычный, длительный цикл спекания.

- Если ваша основная цель — быстрая, однодневная обработка для одной задней единицы: Используйте комбинацию циркония и печи, специально проверенную и одобренную для быстрого спекания.

- Если вы когда-либо не уверены или работаете с новым материалом: По умолчанию используйте стандартный, обычный цикл спекания для обеспечения высочайшего качества и безопасности.

В конечном итоге, освоение процесса спекания заключается в точном соблюдении проверенных протоколов для создания безопасной, прочной и красивой реставрации.

Сводная таблица:

| Фактор | Влияние на время спекания |

|---|---|

| Тип циркония | Высокопрочный (3Y-TZP) = Более короткий цикл; Высокопрозрачный (5Y-TZP) = Более длительный цикл |

| Технология печи | Скоростная печь = < 30 мин; Обычная печь = 8-10+ часов |

| Размер реставрации | Единичная коронка = Более короткий цикл; Многозвеньевой мост = Более длительный цикл |

| Клиническая цель | Компромисс скорость/прочность: Более быстрые циклы для эффективности, более медленные циклы для максимальной прочности/эстетики |

Достигайте идеальных результатов спекания каждый раз. Правильное лабораторное оборудование критически важно для предсказуемых, высококачественных циркониевых реставраций. KINTEK специализируется на прецизионных стоматологических печах и расходных материалах, разработанных для зуботехнических лабораторий. Независимо от того, нужна ли вам скоростная печь для однодневного лечения или обычная печь для максимальной прочности и эстетики, наши эксперты помогут вам выбрать идеальное оборудование для вашего рабочего процесса и материалов.

Свяжитесь с нами сегодня, чтобы обсудить потребности вашей лаборатории и убедиться, что ваш процесс спекания оптимизирован для успеха. Свяжитесь с нами через нашу контактную форму.

Визуальное руководство

Связанные товары

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каково применение фарфора в стоматологии? Достижение естественного вида и долговечных реставраций зубов

- Какова прочность зубного фарфора? Руководство по долговечности и эстетике

- Каков решающий фактор при выборе печи для прессования зубов? Совместимость материалов имеет ключевое значение.

- Как долго служат керамические зубы? Максимизируйте срок службы вашей улыбки с помощью профессионального ухода

- Какова температура спекания стоматологического диоксида циркония? Достигните максимальной прочности и эстетики

- Какой материал обычно используется для калибровки фарфоровой печи? Используйте свой фарфоровый порошок для идеальных результатов

- Какова функция печи для спекания в высоком вакууме для 3Y-TZP? Повышение качества зубных реставраций

- Какова температура обжига стоматологической керамики? Руководство по точному термическому процессу