Короче говоря, фарфор обжигают в вакууме, чтобы удалить воздух и другие газы из пространства между частицами порошка до того, как они сплавятся. Этот процесс необходим для устранения внутренних пузырьков, известных как поры. В результате получается конечный продукт, который значительно плотнее, прочнее и полупрозрачнее, чем изделие, обожженное в обычной атмосфере.

Основная цель вакуумного обжига — решить проблему захваченного воздуха. Нагревание фарфорового порошка в обычной атмосфере привело бы к захвату расширяющихся пузырьков воздуха внутри материала по мере его затвердевания, создавая слабую и непрозрачную структуру. Вакуум удаляет этот воздух, позволяя частицам сплавиться в почти идеально твердую массу.

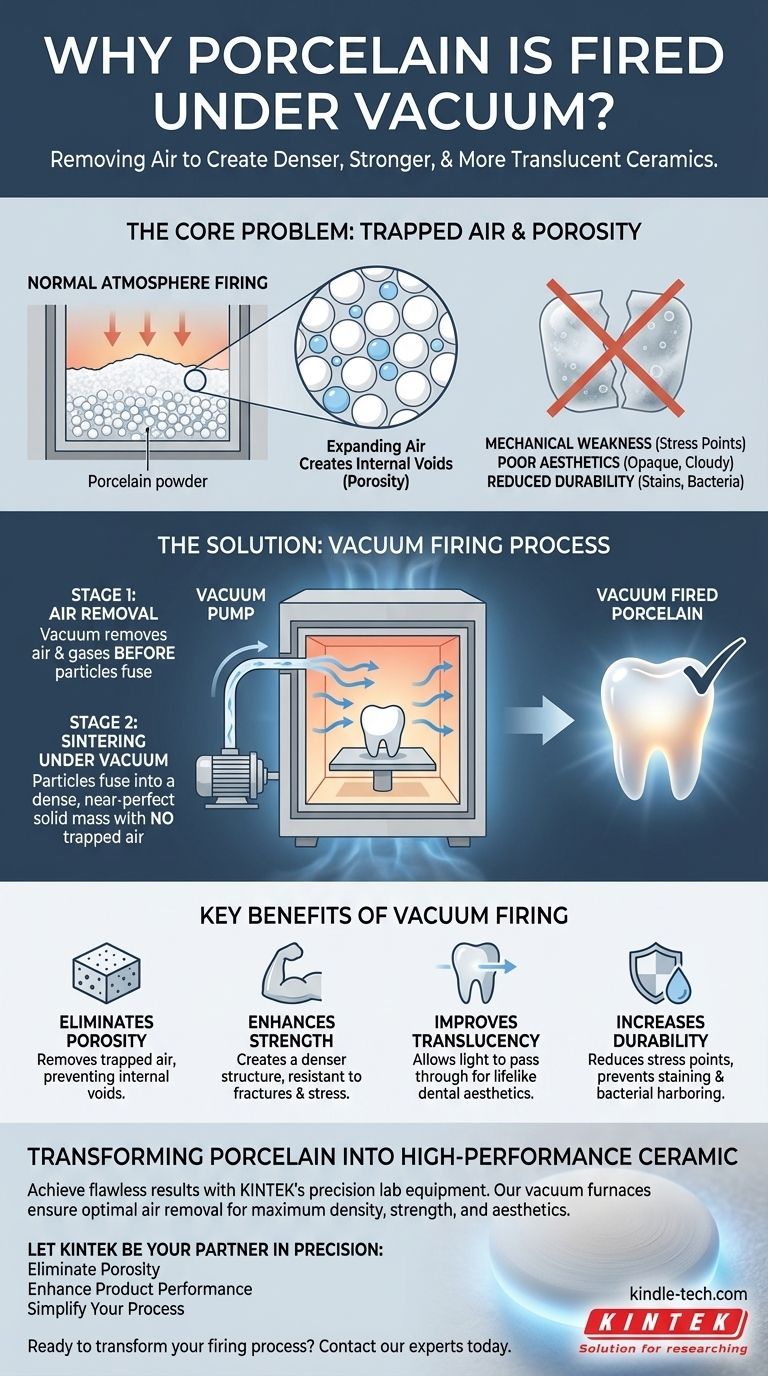

Основная проблема: захваченный воздух и пористость

Чтобы понять, почему необходим вакуум, мы должны сначала понять основной процесс обжига фарфора, известный как спекание.

Что такое спекание?

Спекание — это процесс уплотнения и формирования твердой массы материала с помощью тепла, без доведения его до точки плавления.

Фарфор начинается как мелкий порошок. При нагревании отдельные частицы начинают связываться в точках контакта, постепенно сплавляясь и устраняя промежутки между ними.

Враг внутри: пористость

Исходный фарфоровый порошок — это не сплошной блок; это совокупность крошечных частиц, между которыми находятся микроскопические пространства, заполненные воздухом.

Когда этот порошок нагревается в нормальной атмосфере, этот захваченный воздух нагревается и расширяется. По мере того как частицы фарфора начинают сплавляться и запечатывать внешнюю поверхность, этот расширяющийся воздух оказывается в ловушке, образуя внутренние пузырьки или пустоты. Это внутреннее пространство пустот называется пористостью.

Последствия пористости

Пористость является основным дефектом в высокоэффективной керамике и имеет несколько разрушительных последствий:

- Механическая слабость: Поры действуют как точки концентрации напряжений. Когда фарфор находится под нагрузкой, напряжение многократно возрастает по краям этих пустот, что становится отправной точкой для трещин и разрушений.

- Плохая эстетика: В таких применениях, как зубные коронки, поры рассеивают свет вместо того, чтобы пропускать его. Это делает фарфор мутным и непрозрачным, неспособным имитировать естественную полупрозрачность зубной эмали.

- Снижение долговечности: Поры на поверхности или вблизи нее со временем могут накапливать пятна или служить средой для размножения бактерий, что ставит под угрозу как гигиену, так и внешний вид.

Как вакуумный обжиг решает проблему

Применение вакуума на определенном этапе цикла нагрева напрямую противодействует образованию пористости.

Удаление воздуха до того, как он будет захвачен

Вакуумный насос удаляет подавляющее большинство воздуха и других газов из камеры печи до того, как частицы фарфора достигнут температуры, при которой они начнут сплавляться.

Без оставшегося воздуха для захвата частицы могут спекаться, образуя гораздо более плотную и однородную структуру.

Достижение превосходной плотности

Устраняя пористость, вакуумный обжиг позволяет фарфору достичь плотности, очень близкой к его теоретическому максимуму. Более плотный материал по своей сути является более прочным материалом.

Для применений с высокими нагрузками, от зубных мостов до высоковольтных электрических изоляторов, достижение максимальной плотности имеет решающее значение для надежности и долговечности.

Улучшение полупрозрачности и эстетики

Наиболее заметное преимущество, особенно в стоматологии, — это резкое улучшение эстетики.

Без пор, рассеивающих свет, обожженный фарфор становится очень полупрозрачным. Это позволяет мастерам и зубным техникам создавать коронки и виниры, которые идеально воспроизводят глубину, цвет и жизненность натурального зуба.

Распространенные ошибки и соображения

Хотя вакуум необходим, это не волшебная палочка. Это часть точно контролируемого процесса.

Почему бы просто не обжигать на воздухе?

Обжиг фарфора в печи с атмосферным воздухом вполне приемлем для применений, где прочность и полупрозрачность не являются критичными, например, для декоративной керамики или некоторых плиток.

Однако для любого высокоэффективного применения пористость, возникающая при атмосферном обжиге, будет представлять собой критический дефект.

Важность цикла обжига

Вакуум не применяется на протяжении всего процесса обжига. Обычно он вводится по мере повышения температуры и снимается до достижения окончательной, самой высокой температуры.

Этот точный контроль, известный как график обжига, гарантирует удаление газов в нужное время без возникновения других проблем. Неправильный график, даже с идеальным вакуумом, может привести к плохим результатам.

Целостность оборудования имеет решающее значение

Эффективность процесса полностью зависит от способности вакуумной печи поддерживать сильный и постоянный вакуум.

Даже небольшая утечка в уплотнении дверцы или шланге может привести к попаданию достаточного количества воздуха, чтобы скомпрометировать весь обжиг, что приведет к получению мутного или слабого конечного продукта. Регулярное техническое обслуживание и калибровка печи являются обязательными.

Сделайте правильный выбор для вашей цели

Понимание роли вакуума помогает вам диагностировать проблемы и оценить требования для достижения высококачественного результата.

- Если ваш основной фокус — стоматологическая эстетика: Вакуумный обжиг — единственный способ достичь реалистичной полупрозрачности и цветового соответствия, необходимых для современных коронок и виниров.

- Если ваш основной фокус — механическая прочность: Устранение пористости с помощью вакуумного обжига является наиболее важным шагом для предотвращения преждевременного разрушения и обеспечения долгосрочной надежности при нагрузках.

- Если вы устраняете неполадки обжига: Появление мутности, «белизны» или внутренних пустот в вашем фарфоре почти всегда указывает на проблему с вакуумной системой или графиком обжига.

В конечном счете, вакуумный обжиг превращает фарфор из простого спеченного порошка в высокоэффективную инженерную керамику.

Сводная таблица:

| Преимущество | Результат |

|---|---|

| Устраняет пористость | Удаляет захваченные пузырьки воздуха, вызывающие внутренние пустоты |

| Повышает прочность | Создает более плотную, однородную структуру, устойчивую к разрушению |

| Улучшает полупрозрачность | Позволяет свету проходить насквозь для реалистичной стоматологической эстетики |

| Повышает долговечность | Уменьшает точки напряжения и предотвращает появление пятен или скопление бактерий |

Достигайте безупречных результатов обжига фарфора с прецизионным лабораторным оборудованием KINTEK.

Независимо от того, работаете ли вы в области стоматологической керамики, промышленных компонентов или исследований передовых материалов, наши вакуумные печи разработаны для обеспечения стабильных, высококачественных результатов, которые вы требуете.

Пусть KINTEK станет вашим партнером в области точности:

- Устранение пористости: Наши надежные вакуумные системы обеспечивают оптимальное удаление воздуха для максимальной плотности.

- Повышение производительности продукта: Достигайте прочности и эстетики, необходимых для применений с высокой ценностью.

- Упрощение процесса: Получите выгоду от оборудования, разработанного для простоты использования и надежной работы.

Готовы трансформировать свой процесс обжига фарфора?

Свяжитесь с нашими экспертами сегодня через нашу Форму обратной связи, чтобы обсудить ваши конкретные потребности и найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания зубной керамики

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Можно ли отремонтировать высокотемпературный фарфор без деформации? Да, с использованием подходящих низкотемпературных материалов и технологий.

- Каковы недостатки пайки? Ключевые проблемы при соединении материалов

- В чем преимущество обжига фарфора в вакууме? Достижение более плотных, прочных и эстетичных зубных реставраций

- Какова температура плавления вольфрама в вакууме? Реальный предел — сублимация, а не плавление

- В чем разница между VAR и VIM? Переменные устаревшего Vimscript против современного API Neovim