Хотя пайка создает прочные, чистые соединения, ее основные недостатки проистекают из строгих требований к контролю процесса. К ним относятся абсолютная необходимость чистых поверхностей, риск теплового повреждения основных материалов и присущие ограничения прочности по сравнению со сваркой. Некоторые материалы, такие как материалы со стабильными оксидными слоями или значительными различиями в термическом расширении, создают дополнительные сложности.

Основная проблема пайки заключается не в одном недостатке, а в ряде строгих предварительных условий. Успех зависит от точного контроля подготовки материала, температуры и конструкции соединения, что делает ее менее щадящей, чем другие методы соединения в определенных сценариях.

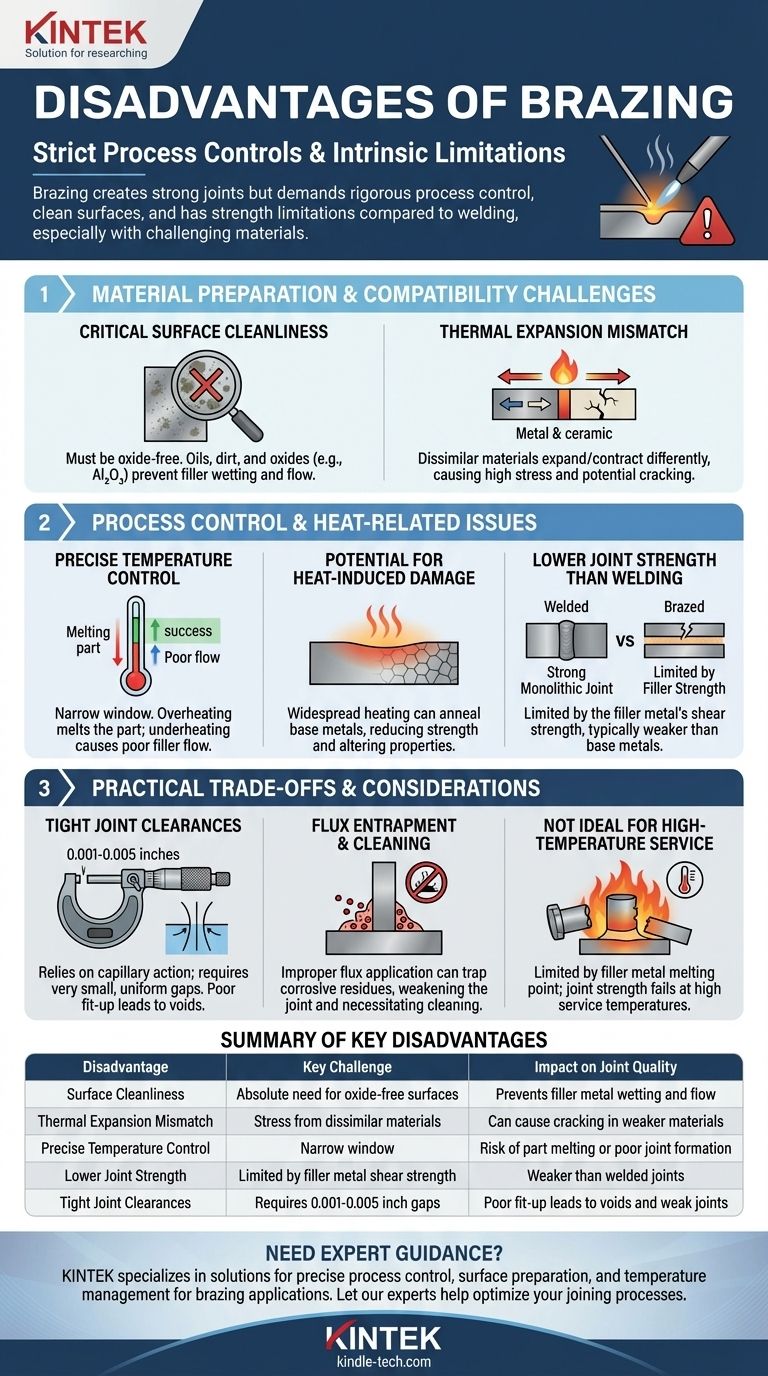

Проблема подготовки и совместимости материалов

Пайка основана на тесном контакте жидкого припоя с твердым основным металлом. Все, что препятствует этому взаимодействию, нарушит целостность соединения.

Критическая необходимость чистоты поверхности

Все поверхности, подлежащие пайке, должны быть исключительно чистыми. Масла, грязь и особенно оксиды будут препятствовать «смачиванию» припоя и его затеканию в шов за счет капиллярного действия.

Такие материалы, как алюминий, особенно сложны, потому что они почти мгновенно образуют прочный, стабильный оксидный слой (Al₂O₃). Этот слой должен быть удален химическими флюсами или механическими средствами непосредственно перед пайкой, а его повторное образование должно быть предотвращено во время процесса нагрева.

Управление несоответствием термического расширения

При соединении разнородных материалов, таких как керамика и металл, их различные скорости термического расширения могут стать серьезной проблемой. По мере нагрева и охлаждения сборки один материал будет расширяться и сжиматься больше, чем другой.

Это дифференциальное движение вызывает высокие напряжения на границе раздела соединения. Без тщательной конструкции соединения для компенсации этого напряжения более слабый материал (часто керамика) может легко треснуть.

Контроль процесса и проблемы, связанные с нагревом

Сам процесс пайки вводит несколько потенциальных точек отказа, если не управлять им с точностью.

Точный контроль температуры не подлежит обсуждению

Пайка осуществляется в узком температурном окне. Сборка должна быть достаточно горячей, чтобы расплавить припой, но оставаться ниже температуры плавления основных металлов.

Для некоторых материалов, таких как определенные алюминиевые сплавы, температура плавления припоя очень близка к температуре плавления основного металла. Даже незначительное превышение температуры может привести к плавлению детали, в то время как недостаточный нагрев приводит к плохому растеканию припоя и слабому соединению.

Потенциал теплового повреждения

В отличие от локальной сварки, пайка обычно требует нагрева всей сборки до температуры текучести припоя. Этот широкомасштабный нагрев может негативно изменить свойства основных металлов.

Например, термообработанные или нагартованные металлы могут быть размягчены (отожжены) циклом пайки, что снижает их прочность. Это должно быть учтено на этапе проектирования.

Более низкая прочность соединения, чем при сварке

Прочность паяного соединения ограничена прочностью на сдвиг припоя, которая почти всегда ниже, чем у соединяемых основных металлов.

Сварка, напротив, сплавляет основные металлы вместе, часто с присадкой аналогичного состава. Это создает непрерывное, монолитное соединение, которое обычно так же прочно или прочнее, чем исходные материалы.

Понимание практических компромиссов

Помимо проблем с материалами и процессами, несколько практических соображений могут сделать пайку не самым идеальным выбором.

Требование к малым зазорам в соединении

Пайка полностью зависит от капиллярного действия, которое втягивает расплавленный припой в зазор между деталями. Это явление эффективно работает только при очень малых, равномерных зазорах, обычно от 0,001 до 0,005 дюйма (0,025-0,127 мм).

Плохая подгонка деталей или непостоянные зазоры приведут к пустотам, неполному заполнению припоем и значительно ослабленному соединению.

Захват флюса и послепаяльная очистка

Многие процессы пайки используют химический флюс для растворения оксидов и улучшения смачивания. Если флюс не нанесен или не нагрет правильно, он может остаться внутри готового соединения.

Захваченный флюс создает пустоту, ослабляя соединение и часто становясь местом для будущей коррозии. Следовательно, большинство процессов, основанных на флюсе, требуют тщательной послепаяльной очистки для удаления любых коррозионных остатков.

Не подходит для работы при высоких температурах

Максимальная рабочая температура для паяного компонента всегда ограничена температурой плавления припоя. Соединение быстро теряет прочность по мере приближения к этой температуре, что делает пайку непригодной для применения в условиях очень высоких температур.

Правильный выбор для вашей цели

Пайка остается отличным выбором, когда ее специфические требования могут быть выполнены, а ее ограничения учтены при проектировании.

- Если ваша основная цель — соединение разнородных материалов: Пайка часто превосходит сварку, но вы должны тщательно спроектировать соединение, чтобы управлять напряжениями от термического расширения.

- Если ваша основная цель — избежать деформации: Более низкие температуры и равномерный нагрев при пайке вызывают меньшую деформацию, чем при сварке, но имейте в виду, что нагрев все же может размягчить основные металлы.

- Если ваша основная цель — прочность соединения: Сварка обычно дает более прочные соединения, так как прочность не ограничена более слабым присадочным материалом.

Понимание этих недостатков является ключом к успешному применению пайки там, где ее уникальные преимущества могут принести наибольшую пользу.

Сводная таблица:

| Недостаток | Ключевая проблема | Влияние на качество соединения |

|---|---|---|

| Чистота поверхности | Абсолютная необходимость в поверхностях без оксидов | Препятствует смачиванию и растеканию припоя |

| Несоответствие термического расширения | Напряжение от разнородных материалов | Может вызвать растрескивание более слабых материалов |

| Точный контроль температуры | Узкое окно между плавлением припоя и плавлением основного металла | Риск плавления детали или плохого формирования соединения |

| Более низкая прочность соединения | Ограничена прочностью припоя на сдвиг | Слабее сварных соединений |

| Малые зазоры в соединении | Требуются зазоры 0,001-0,005 дюйма для капиллярного действия | Плохая подгонка приводит к пустотам и слабым соединениям |

Нужна экспертная помощь в решении задач по соединению материалов? В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, которые помогают вам достичь точного контроля процесса для таких применений, как пайка. Наши решения обеспечивают надлежащую подготовку поверхности, управление температурой и целостность соединения для ваших конкретных материалов. Позвольте нашим экспертам помочь вам оптимизировать процессы соединения — свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Проводящая композитная керамика из нитрида бора для передовых применений

- Керамический стержень из нитрида бора (BN) для высокотемпературных применений

- Передовая инженерная тонкая керамика нитрида бора (BN)

- Керамическая трубка из нитрида бора (BN)

Люди также спрашивают

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Что такое основы пайки? Руководство по прочному соединению металлов при низких температурах

- Какие два разнородных металла можно соединить пайкой? Сталь и медь: объяснение

- Для чего лучше всего использовать пайку? Соединение разнородных металлов и сложных сборок

- Каковы преимущества пайки по сравнению со сваркой? Достижение чистого соединения металлов с минимальными деформациями