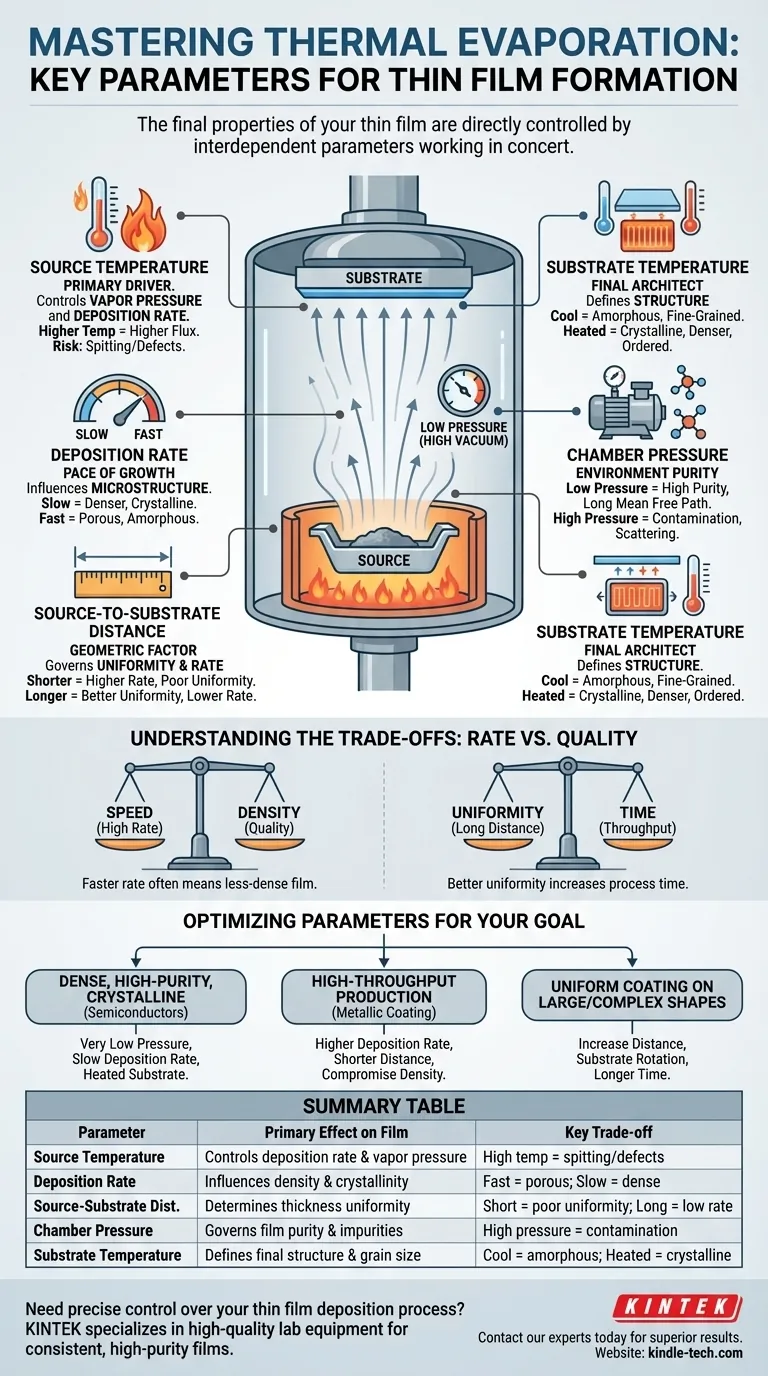

При термическом испарении конечные свойства вашей тонкой пленки напрямую контролируются тремя основными факторами: температурой источника материала, результирующей скоростью осаждения и физическим расстоянием между источником и подложкой. Эти параметры работают совместно с вакуумной средой и условиями подложки, определяя все: от толщины и однородности пленки до ее фундаментальной микроструктуры.

Центральная проблема термического испарения заключается не просто в осаждении материала, а в точном балансировании взаимозависимых параметров. Ваш контроль над температурой источника, давлением в камере и геометрией системы определяет, получите ли вы высококачественную, функциональную пленку или непригодный, загрязненный слой.

Ключевые параметры, определяющие формирование пленки

Термическое испарение по своей сути представляет собой процесс кипячения материала в вакууме и конденсации его паров на более холодной поверхности (подложке). Каждый этап этого пути — от атома, покидающего источник, до атома, достигающего подложки, — является точкой контроля.

Температура источника: Двигатель испарения

Температура испарительного источника (например, вольфрамовой лодочки или тигля с электронно-лучевым нагревом) является основным движущим фактором всего процесса.

Повышение температуры источника экспоненциально увеличивает давление пара материала. Это приводит к более высокому потоку атомов, покидающих источник.

Этот параметр является основным рычагом, который вы используете для регулирования скорости осаждения. Однако чрезмерно высокие температуры могут повредить исходный материал или вызвать разбрызгивание (spitting), при котором выбрасываются мелкие твердые частицы, создающие дефекты в вашей пленке.

Скорость осаждения: Темп роста

Хотя она определяется температурой, скорость осаждения часто является параметром, который вы измеряете и контролируете напрямую, обычно с помощью кварцевого микровесового датчика. Это критический фактор, влияющий на микроструктуру пленки.

Медленная скорость осаждения дает прибывающим атомам больше времени для перемещения по поверхности подложки и поиска низкоэнергетических мест. Это способствует росту более плотной, более однородной и часто более кристаллической пленки.

Быстрая скорость осаждения может «захоронить» атомы до того, как они успеют осесть, часто приводя к более пористой, менее плотной и потенциально аморфной или мелкозернистой структуре пленки.

Расстояние от источника до подложки: Геометрический фактор

Расстояние между источником и подложкой определяет как скорость осаждения, так и однородность пленки. Пар расширяется от источника, а это означает, что его плотность уменьшается с расстоянием.

Меньшее расстояние приводит к более высокой скорости осаждения, но может вызвать плохую однородность толщины, при этом пленка будет самой толстой прямо над источником.

Большее расстояние позволяет потоку паров стать более однородным до того, как он достигнет подложки, улучшая равномерность покрытия на большей площади. Однако это достигается ценой значительно более низкой скорости осаждения и более высокой вероятности столкновения атомов с остаточными молекулами газа.

Давление в камере: Чистота среды

Качество вакуума — это не второстепенная деталь; оно имеет решающее значение. Базовое и рабочее давление вашей камеры определяют чистоту вашей пленки.

Низкое давление (высокий вакуум) минимизирует количество остаточных молекул газа (таких как кислород или вода). Это гарантирует, что испаренные атомы имеют чистый, бесстолкновительный путь к подложке, то есть длинный свободный пробег.

Высокое давление (плохой вакуум) приводит к столкновениям, которые рассеивают испаренные атомы, снижая скорость осаждения и энергию. Что еще более важно, это позволяет остаточным газам захватываться в растущей пленке, создавая примеси, которые ухудшают ее электрические, оптические и механические свойства.

Температура подложки: Финальный архитектор структуры

Температура самой подложки играет решающую роль в конечной структуре пленки.

Холодная подложка уменьшает поверхностную подвижность прибывающих атомов, быстро «замораживая» их на месте. Это, как правило, приводит к образованию аморфных или очень мелкозернистых пленок.

Нагретая подложка обеспечивает тепловую энергию прибывающим атомам, позволяя им диффундировать по поверхности. Это способствует образованию более крупных кристаллических зерен и более плотной, упорядоченной структуры пленки.

Понимание компромиссов: Скорость против качества

Оптимизация термического испарения — это упражнение в управлении конкурирующими приоритетами. Выбор, который вы делаете, по своей сути влечет за собой компромиссы, влияющие на конечный результат.

Компромисс между скоростью и плотностью

Наиболее распространенный компромисс заключается между скоростью осаждения и качеством пленки. Повышение температуры источника для достижения более быстрой скорости осаждения часто приводит к менее плотной, более неупорядоченной структуре пленки. Для высококачественных оптических или электронных пленок медленный, контролируемый рост почти всегда предпочтительнее.

Компромисс между однородностью и временем

Достижение высокой однородности на большой площади подложки требует увеличения расстояния от источника до подложки. Однако это резко снижает скорость осаждения, что приводит к значительно более длительному времени процесса. Для промышленных применений этот компромисс напрямую влияет на производительность и стоимость.

Оптимизация параметров для вашей цели

«Правильные» настройки полностью зависят от желаемого результата для вашей тонкой пленки. Используйте следующее в качестве руководства для балансировки параметров для вашего конкретного применения.

- Если ваш основной фокус — плотная, высокочистая, кристаллическая пленка (например, для полупроводников): Отдавайте приоритет очень низкому давлению в камере, медленной скорости осаждения и рассмотрите возможность нагрева подложки для содействия упорядоченному росту.

- Если ваш основной фокус — высокопроизводительное производство (например, для простого металлического покрытия): Вы можете использовать более высокую скорость осаждения и меньшее расстояние от источника до подложки, принимая компромисс в плотности и однородности пленки.

- Если ваш основной фокус — равномерное покрытие большой, сложной формы: Увеличьте расстояние от источника до подложки и рассмотрите возможность вращения подложки, но будьте готовы к значительно более длительному времени осаждения.

Освоение этих взаимосвязанных параметров — ключ к превращению термического испарения из искусства в повторяющуюся и точную науку производства.

Сводная таблица:

| Параметр | Основное влияние на пленку | Ключевой компромисс |

|---|---|---|

| Температура источника | Контролирует скорость осаждения и давление пара. | Высокая температура может вызвать разбрызгивание/дефекты. |

| Скорость осаждения | Влияет на плотность и кристалличность. | Быстрая скорость = пористая пленка; медленная скорость = плотная пленка. |

| Расстояние источник-подложка | Определяет однородность толщины. | Короткое расстояние = плохая однородность; большое расстояние = низкая скорость. |

| Давление в камере | Регулирует чистоту пленки и уровень примесей. | Высокое давление = загрязнение; низкое давление = высокая чистота. |

| Температура подложки | Определяет конечную структуру пленки и размер зерна. | Холодная подложка = аморфная; нагретая подложка = кристаллическая. |

Нужен точный контроль над процессом нанесения тонких пленок? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для термического испарения и других методов вакуумного нанесения покрытий. Наш опыт помогает лабораториям достигать стабильных, высокочистых пленок для применений в полупроводниках, оптике и материаловедении. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать вашу установку для превосходных результатов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Может ли дуга возникнуть в вакууме? Да, и вот как этого избежать в вашей высоковольтной конструкции.

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Каковы проблемы термической обработки? Избегайте деформации, трещин и поверхностных дефектов

- При какой температуре испаряется молибден? Понимание его высокотемпературных пределов