Для производства высококачественных углеродных нанотрубок (УНТ) в крупном масштабе основным методом является химическое осаждение из газовой фазы (CVD). В то время как традиционные методы, такие как дуговой разряд и лазерная абляция, могут производить УНТ очень высокой чистоты, им фундаментально не хватает масштабируемости и экономической эффективности, необходимых для коммерческого применения. CVD предлагает наиболее эффективный баланс между настраиваемым контролем качества и крупнотоннажным промышленным выпуском.

Центральная проблема в производстве УНТ заключается в балансе между кристаллическим совершенством и масштабируемым, экономически эффективным выходом. Химическое осаждение из газовой фазы (CVD) стало отраслевым стандартом, поскольку оно обеспечивает наиболее жизнеспособный и контролируемый путь к крупномасштабному производству без непомерной жертвы качеством.

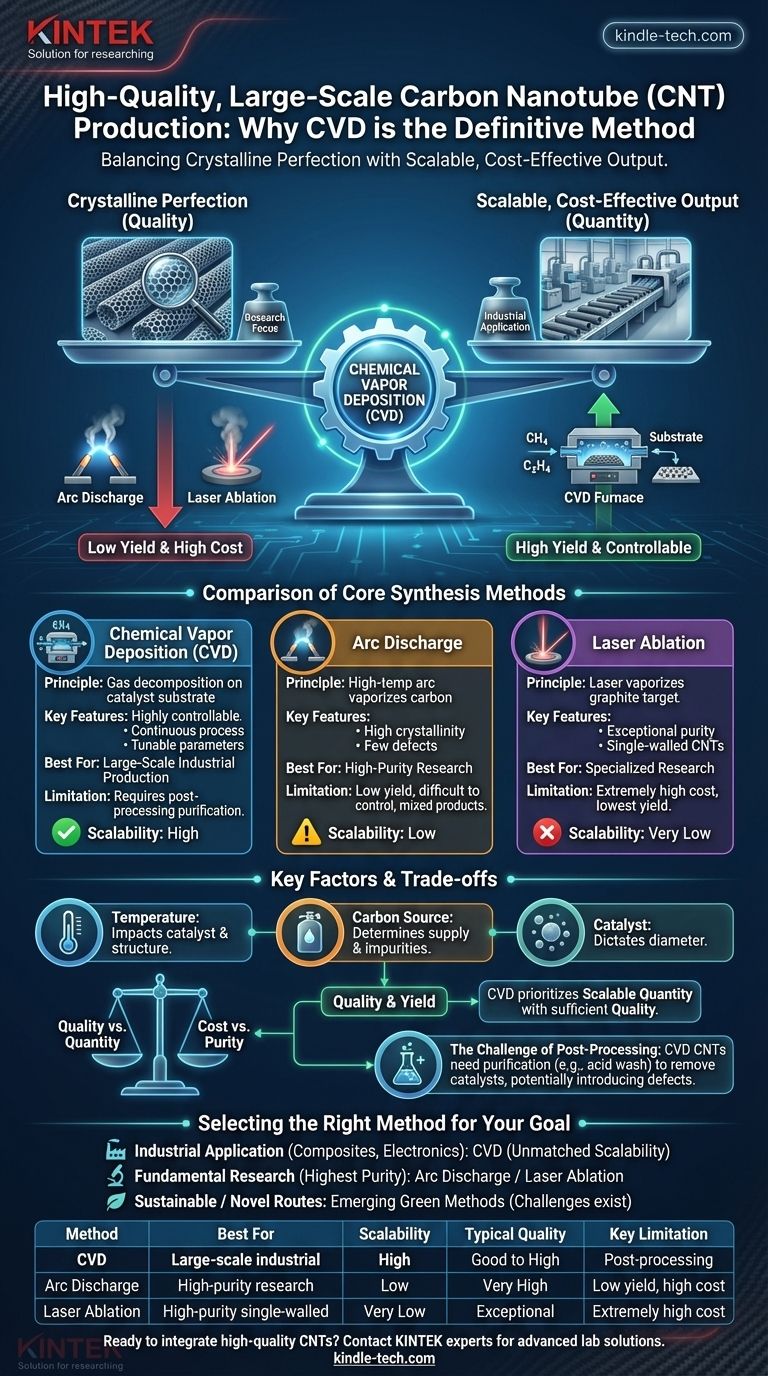

Сравнение основных методов синтеза

Чтобы понять, почему CVD является доминирующим выбором, важно сравнить его с предшественниками. Каждый метод работает на основе различных принципов, что приводит к различным результатам в отношении качества, выхода и стоимости.

Химическое осаждение из газовой фазы (CVD): Масштабируемая рабочая лошадка

CVD включает введение углеводородного газа (например, метана или этилена) в высокотемпературную печь, содержащую подложку с металлическим катализатором. Газ разлагается, а атомы углерода осаждаются и растут в виде нанотрубок на частицах катализатора.

Этот процесс очень хорошо контролируется и может работать непрерывно, что делает его идеальным для крупномасштабного производства. Тщательно управляя параметрами процесса, производители могут влиять на диаметр, длину и структуру УНТ.

Дуговой разряд: Пионер высокой чистоты

Этот метод включает создание высокотемпературной электрической дуги между двумя графитовыми электродами в атмосфере инертного газа. Интенсивное тепло испаряет углерод с анода, который затем конденсируется, образуя УНТ.

Дуговой разряд известен производством высококристаллических УНТ с небольшим количеством структурных дефектов. Однако процесс трудно контролировать, выход очень низкий, и он производит смесь сажи и других форм углерода, которые требуют тщательной очистки.

Лазерная абляция: Прецизионный инструмент

Подобно дуговому разряду, лазерная абляция использует лазер высокой мощности для испарения графитовой мишени в печи. Испаренный углерод затем уносится инертным газом к более холодной поверхности, где он конденсируется в УНТ.

Этот метод может производить УНТ исключительно высокой чистоты, особенно одностенные нанотрубки. Однако он чрезвычайно дорог и имеет самый низкий выход из трех, что ограничивает его использование специализированными исследовательскими приложениями.

Ключевые факторы, влияющие на качество и выход

Выбор метода — это только первый шаг. Истинный контроль качества достигается за счет овладения критическими рабочими параметрами, что является сильной стороной процесса CVD.

Роль температуры

Температура синтеза напрямую влияет на активность катализатора и результирующую кристаллическую структуру нанотрубок. Оптимальный температурный диапазон обеспечивает эффективный рост, минимизируя при этом образование аморфного углерода и других дефектов.

Источник и концентрация углерода

Тип углеводородного газа и его концентрация (или скорость потока) имеют решающее значение. Эти факторы определяют доступность углерода для роста, влияя как на скорость производства, так и на возможность появления примесей.

Состав и размер катализатора

В методе CVD катализатор (обычно наночастицы железа, никеля или кобальта) является зародышем для роста УНТ. Размер частицы катализатора напрямую определяет диаметр нанотрубки, что делает инженерию катализатора важнейшим аспектом контроля качества.

Понимание компромиссов

Ни один метод производства не является идеальным. Выбор всегда включает в себя балансирование конкурирующих приоритетов, поэтому понимание присущих компромиссов имеет решающее значение для принятия обоснованного решения.

Качество против количества

Это центральная дилемма. Дуговой разряд и лазерная абляция отдают приоритет кристаллическому совершенству за счет выхода. CVD отдает приоритет масштабируемому количеству, обеспечивая при этом достаточного качества для большинства коммерческих применений.

Стоимость против чистоты

Высокие требования к энергии и пакетный характер дугового разряда и лазерной абляции делают их непомерно дорогими для массового производства. Способность CVD работать непрерывно при более низких температурах дает ему значительное ценовое преимущество.

Проблема постобработки

Важный момент заключается в том, что УНТ, полученные методом CVD, тесно смешаны со своими металлическими катализаторами. Они требуют этапа очистки (часто кислотной промывки) для удаления этих примесей, процесса, который может внести дефекты в структуру нанотрубок.

Выбор правильного метода для вашей цели

Ваша конкретная цель диктует, какой метод наиболее подходит. «Лучший» метод относителен к предполагаемому применению.

- Если ваш основной фокус — крупномасштабное промышленное применение (например, композиты, электроника, покрытия): Химическое осаждение из газовой фазы (CVD) является единственным жизнеспособным выбором из-за его непревзойденной масштабируемости и экономической эффективности.

- Если ваш основной фокус — фундаментальные исследования, требующие максимально возможной чистоты: Дуговой разряд или лазерная абляция превосходят, поскольку они производят УНТ с меньшим количеством структурных дефектов, несмотря на их низкий выход и высокую стоимость.

- Если ваш основной фокус — устойчивые или новые маршруты синтеза: Изучите новые «зеленые» методы, такие как пиролиз метана или электролиз CO2, но будьте готовы к проблемам с достижением стабильного качества и масштаба.

В конечном счете, оптимальный метод производства определяется не универсальным стандартом «лучшего», а конкретными требованиями вашего конечного применения.

Сводная таблица:

| Метод | Лучше всего подходит для | Масштабируемость | Типичное качество | Основное ограничение |

|---|---|---|---|---|

| Химическое осаждение из газовой фазы (CVD) | Крупномасштабное промышленное производство | Высокая | От хорошего до высокого | Требует постобработки и очистки |

| Дуговой разряд | Исследования высокой чистоты | Низкая | Очень высокая | Низкий выход, высокая стоимость |

| Лазерная абляция | Одностенные УНТ высокой чистоты | Очень низкая | Исключительное | Чрезвычайно высокая стоимость, низкий выход |

Готовы интегрировать высококачественные углеродные нанотрубки в свои исследования или производственную линию?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для эффективного и надежного синтеза УНТ. Наш опыт поддерживает лаборатории в достижении оптимальных результатов с помощью таких методов, как химическое осаждение из газовой фазы.

Позвольте нам помочь вам масштабировать ваши инновации.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Печь непрерывного графитирования в вакууме с графитом

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий