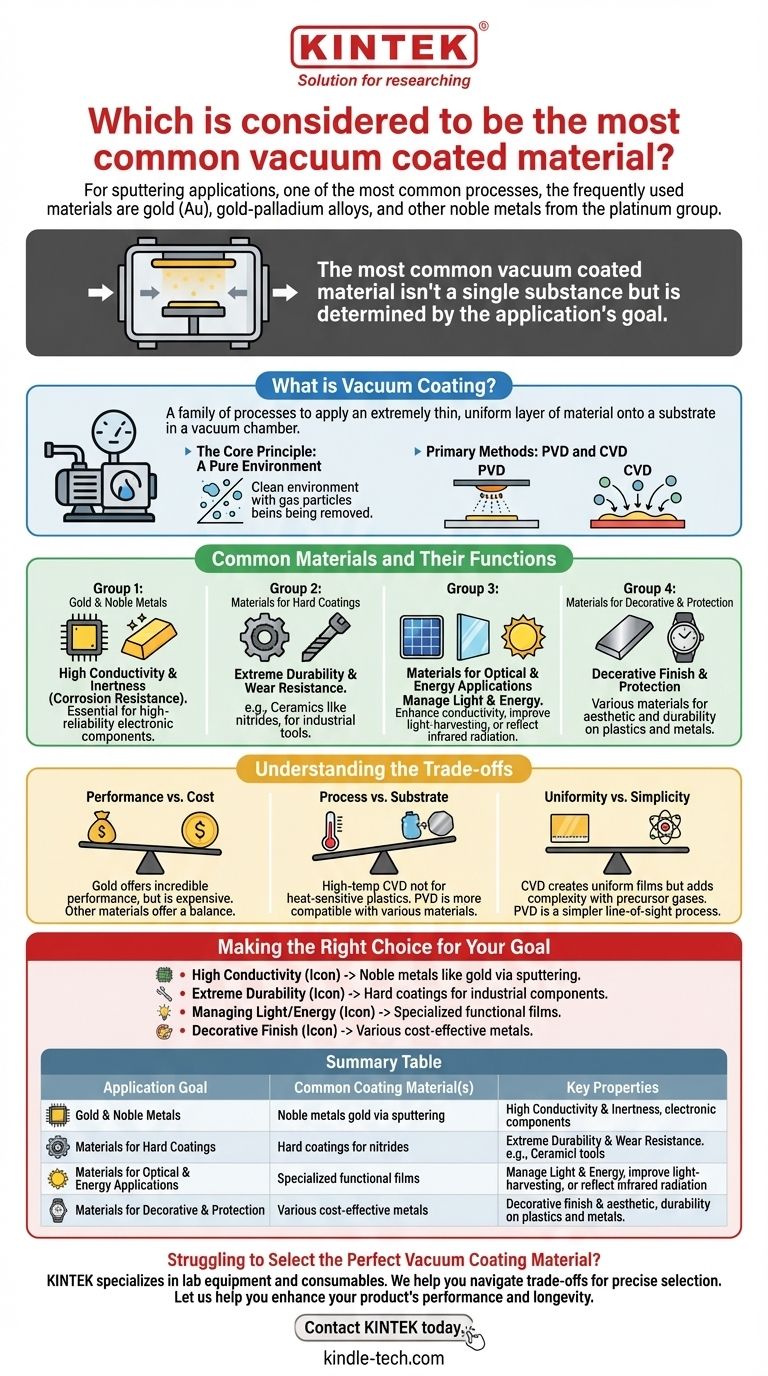

Для применений распыления, одного из наиболее распространенных процессов вакуумного напыления, чаще всего используются золото (Au), золото-палладиевые сплавы и другие благородные металлы платиновой группы. Эти материалы предпочтительны, поскольку они являются отличными электрическими проводниками и обладают высокой устойчивостью к окислению, что обеспечивает чистоту и производительность нанесенной тонкой пленки.

Наиболее распространенный материал для вакуумного напыления — это не одно вещество, а материал, полностью определяемый целью применения. Хотя золото часто выбирают для высококачественной электроники из-за его стабильности, истинный ответ зависит от того, является ли приоритетом долговечность, проводимость, оптические свойства или декоративное покрытие.

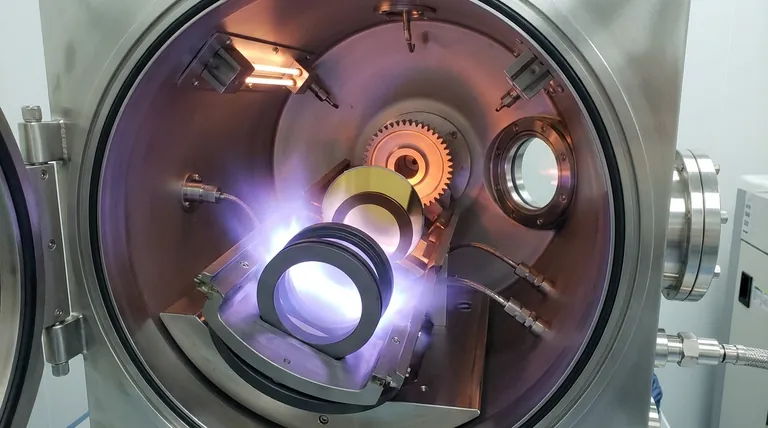

Что такое вакуумное напыление?

Вакуумное напыление — это семейство процессов, используемых для нанесения чрезвычайно тонкого, равномерного слоя материала на поверхность, известную как подложка. Весь процесс происходит внутри вакуумной камеры.

Основной принцип: чистая среда

Основная причина использования вакуума — удаление воздуха и других газообразных загрязнителей. Это гарантирует, что материал покрытия перемещается от источника к подложке без взаимодействия с какими-либо нежелательными частицами, что приводит к получению более чистой и прочно связанной пленки.

Основные методы: PVD и CVD

Существуют две доминирующие методики. Физическое осаждение из паровой фазы (PVD) включает физическое испарение твердого материала покрытия (например, путем нагрева или бомбардировки ионами) и его конденсацию на подложке.

Химическое осаждение из паровой фазы (CVD) отличается. Оно использует газы-прекурсоры, которые реагируют или разлагаются на поверхности нагретой подложки, образуя желаемую твердую пленку, что позволяет получать очень однородные покрытия даже на больших площадях.

Ключевые применения и преимущества

Эта технология используется в бесчисленных отраслях промышленности для повышения ценности продуктов. Общие применения включают создание твердых, долговечных покрытий для компонентов двигателей, низкоэмиссионных покрытий на стекле для экономии энергии и нанесение проводящих металлических узоров для микросхем и солнечных элементов.

Распространенные материалы и их функции

Материал, выбранный для вакуумного напыления, выбирается для придания поверхности подложки определенных свойств. Различные цели требуют принципиально разных материалов.

Золото (Au) и благородные металлы

Как упоминалось, золото и другие благородные металлы являются стандартом для распылительного напыления. Их основные преимущества — высокая проводимость и химическая инертность (устойчивость к коррозии и окислению).

Это делает их незаменимыми для высоконадежных электронных компонентов, таких как микросхемы и электрические контакты, где критически важна стабильная работа с течением времени.

Материалы для твердых покрытий

Для промышленных применений, требующих исключительной долговечности, используются другие материалы. Хотя в ссылках они явно не названы, твердые покрытия для компонентов двигателей обычно включают керамику, такую как нитриды.

Эти материалы наносятся для значительного увеличения твердости поверхности и износостойкости инструментов и механических деталей, продлевая срок их службы.

Материалы для оптических и энергетических применений

Покрытия играют решающую роль в управлении светом и энергией. Тонкопленочные солнечные элементы используют вакуумное осаждение для нанесения слоев, которые повышают проводимость и улучшают свойства поглощения света.

Аналогично, специальные покрытия на архитектурном стекле могут отражать инфракрасное излучение, повышая энергоэффективность здания. Эти функциональные пленки разработаны для конкретных оптических или электрических характеристик.

Понимание компромиссов

Выбор материала и процесса — это баланс между желаемым результатом, покрываемой подложкой и стоимостью.

Производительность против стоимости

Золото обеспечивает невероятную производительность для электроники, но оно дорого. Для декоративных применений на пластике или металле другие материалы могут обеспечить аналогичный внешний вид за небольшую часть стоимости. Окончательный выбор всегда зависит от того, оправдывает ли высокая производительность затраты.

Процесс против подложки

Выбранный процесс должен быть совместим с подложкой. Например, высокотемпературные процессы CVD непригодны для термочувствительных пластмасс. Методы PVD, такие как распыление, часто выполняются при более низких температурах, что делает их совместимыми с более широким спектром материалов.

Однородность против простоты

CVD известен своей способностью создавать исключительно однородные пленки на больших и сложных поверхностях. Однако он включает газы-прекурсоры и химические реакции, что может добавить сложности. PVD часто является более прямым, прямолинейным процессом, который проще для определенных применений.

Правильный выбор для вашей цели

В конечном итоге, «лучший» материал — это тот, который решает вашу конкретную инженерную или дизайнерскую задачу.

- Если ваш основной акцент — высокая проводимость и коррозионная стойкость: Благородные металлы, такие как золото, наносимые методом распыления, являются отраслевым стандартом для высокопроизводительной электроники.

- Если ваш основной акцент — исключительная долговечность и износостойкость: Твердые покрытия наносятся на промышленные компоненты для продления срока их службы.

- Если ваш основной акцент — управление светом или энергией: Специализированные функциональные пленки разработаны для таких продуктов, как низкоэмиссионное стекло и тонкопленочные солнечные элементы.

- Если ваш основной акцент — декоративная отделка и защита: Широкий спектр материалов может использоваться на подложках от металла до пластика для достижения желаемой эстетики и долговечности.

Материал и процесс выбираются для достижения конкретного функционального результата, изменяя свойства поверхности конечного продукта.

Сводная таблица:

| Цель применения | Распространенные материалы покрытия | Ключевые свойства |

|---|---|---|

| Высококачественная электроника и проводимость | Золото (Au), золото-палладиевые сплавы | Отличная электропроводность, высокая коррозионная/окислительная стойкость |

| Исключительная долговечность и износостойкость | Керамика (например, нитриды) | Высокая твердость поверхности, повышенная износостойкость для инструментов и компонентов |

| Оптическое и энергетическое управление | Специализированные функциональные пленки | Улучшенное поглощение света, инфракрасное отражение для энергоэффективности |

| Декоративная отделка и защита | Различные экономичные металлы | Желаемый эстетический вид и защита поверхности |

Возникли трудности с выбором идеального материала для вакуумного напыления для вашего проекта?

Выбор правильного материала и процесса имеет решающее значение для достижения желаемых свойств поверхности, будь то превосходная проводимость для ваших микросхем, исключительная долговечность для компонентов двигателя или специфические оптические характеристики для ваших стеклянных изделий.

KINTEK специализируется на лабораторном оборудовании и расходных материалах для процессов вакуумного напыления. Мы понимаем, что успех вашего применения зависит от точного выбора материала и надежного оборудования. Наш опыт поможет вам ориентироваться в компромиссах между производительностью, стоимостью и совместимостью с подложкой.

Позвольте нам помочь вам повысить производительность и долговечность вашего продукта.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности и узнать, как наши решения могут принести пользу вашей лаборатории или производственной линии.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Испарительная лодочка для органических веществ

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое закалочная печь? Достижение точной твердости и прочности металлических деталей

- Как работает кальцинирование? Руководство по термическому разложению и очистке

- Почему реактор с постоянным перемешиванием при постоянной температуре необходим для переэтерификации касторового масла? Оптимизация выхода биодизеля

- Что такое полный процесс пайки? Достигайте прочных, постоянных металлических соединений с точностью

- Какой метод теплопередачи происходит в вакууме? Раскрывая силу теплового излучения

- Вреден ли пиролиз для окружающей среды? Зависит от сырья и контроля

- Что такое процесс спекания в порошковой металлургии? Превращение порошка в прочные металлические детали

- Какое эмпирическое правило существует для температуры спекания? Достижение идеального баланса для ваших материалов