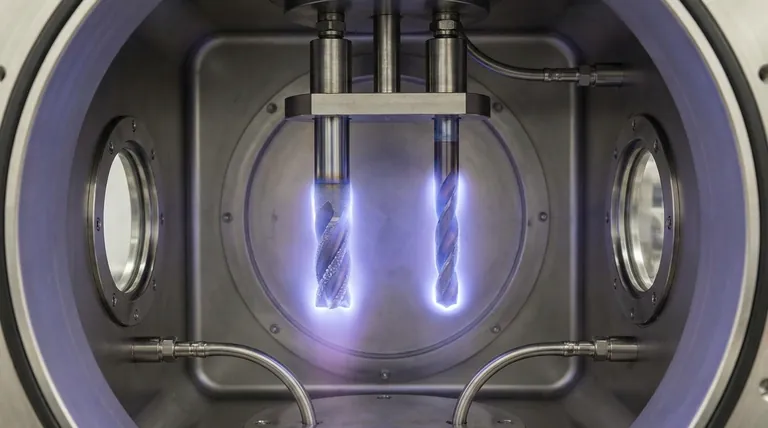

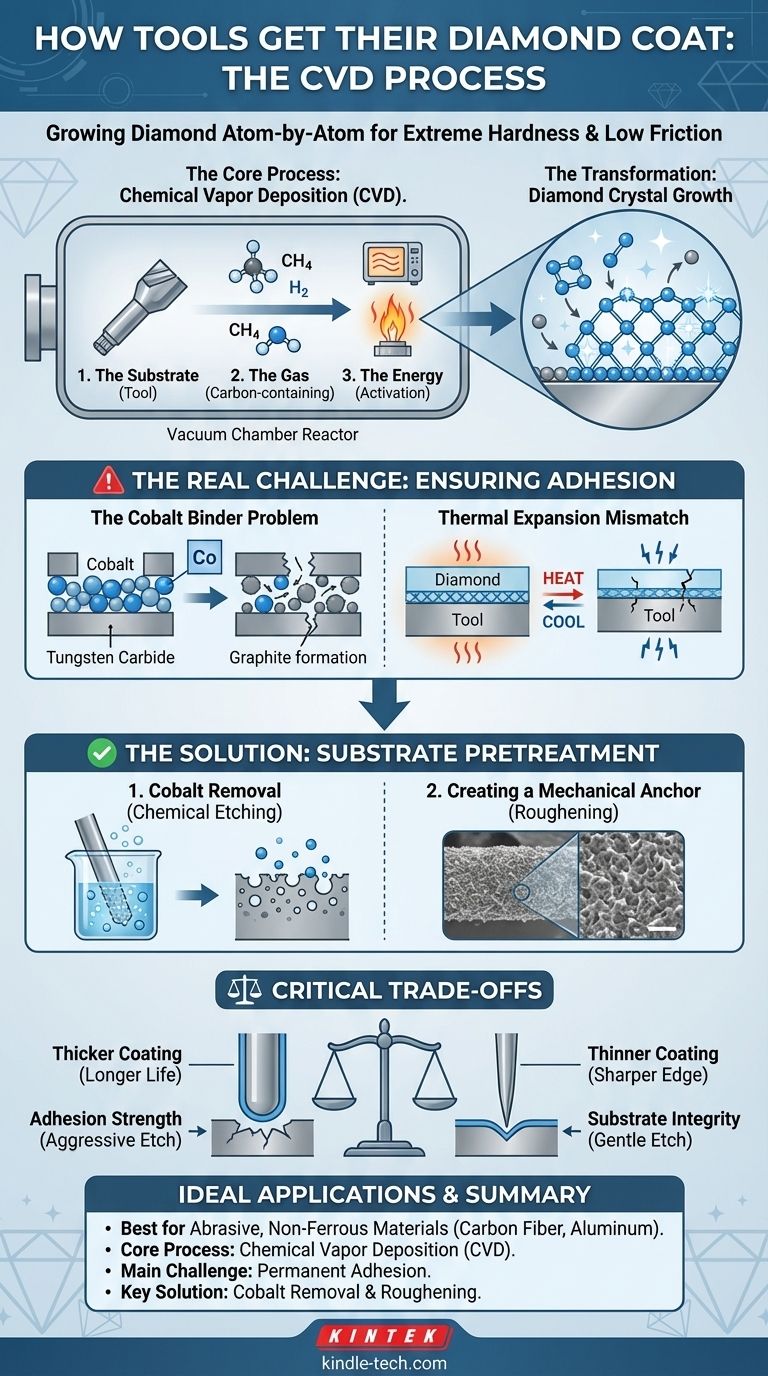

По сути, алмазные покрытия наносятся на поверхность инструмента с использованием процесса, называемого химическим осаждением из газовой фазы (CVD). В вакуумной камере газы, содержащие углерод, такие как метан, активируются, в результате чего атомы углерода высвобождаются и тщательно располагаются в кристаллическую решетку алмаза на инструменте. Это превращает стандартный инструмент в инструмент с экстремальной твердостью и низким коэффициентом трения алмаза.

Основная проблема алмазного покрытия заключается не в самом процессе осаждения, а в обеспечении постоянной адгезии алмазной пленки к основному материалу инструмента. Без решения этой проблемы адгезии покрытие быстро выйдет из строя в процессе эксплуатации.

Основной процесс: химическое осаждение из газовой фазы (CVD)

Чтобы понять проблемы, вы сначала должны понять основной процесс. CVD — это меньше похоже на покраску и больше на выращивание кристаллов атом за атомом.

Принцип осаждения

Представьте себе, как водяной пар конденсируется в сложные узоры инея на холодном оконном стекле. CVD работает по аналогичному принципу, но в гораздо более контролируемых условиях. Атомы углерода из газовой фазы стимулируются к осаждению и связыванию на твердой поверхности — инструменте — в определенной кристаллической структуре: алмазе.

Ключевые ингредиенты

Процесс происходит внутри герметичной реакторной камеры. Требуется три вещи:

- Подложка: Сам инструмент, обычно изготовленный из цементированного карбида.

- Газ: Источник углерода, чаще всего метан (CH₄), смешанный с водородом.

- Энергия: Метод активации, такой как микроволны или горячая нить, для расщепления молекул газа и создания реактивной плазмы.

Превращение в алмаз

Интенсивная энергия расщепляет молекулы метана и водорода. Водород играет критическую роль в удалении любого углерода, который пытается образовать более слабые графитовые связи, гарантируя, что только прочный, алмазоподобный углерод осаждается на нагретую поверхность инструмента. В течение нескольких часов эти атомы образуют непрерывную, чистую алмазную пленку.

Настоящая проблема: обеспечение адгезии

Ссылки верны: наиболее значительной причиной отказа является связь между алмазной пленкой и инструментом. Если покрытие не прилипает, его твердость не имеет значения.

Проблема кобальтового связующего

Большинство режущих инструментов изготавливаются из цементированного карбида, который состоит из твердых зерен карбида вольфрама, скрепленных металлическим кобальтовым связующим. При высоких температурах CVD это кобальтовое связующее становится серьезной проблемой. Оно действует как катализатор, который способствует образованию мягкого графита вместо твердого алмаза, отравляя интерфейс и создавая слабую связь.

Несоответствие термического расширения

Алмаз и цементированный карбид расширяются и сжимаются с очень разной скоростью при нагревании и охлаждении. Когда инструмент остывает после процесса нанесения покрытия, это несоответствие создает огромное напряжение в пограничном слое, что может привести к растрескиванию, отслаиванию или шелушению алмазной пленки.

Решение: предварительная обработка подложки

Из-за этих проблем простое помещение инструмента в реактор CVD приведет к бесполезному покрытию. Поверхность инструмента должна быть тщательно подготовлена, или "предварительно обработана", чтобы сделать ее восприимчивой к прочному алмазному соединению.

Удаление проблемного кобальта

Наиболее важным этапом предварительной обработки является удаление кобальта с поверхности инструмента. Обычно это делается с помощью процессов химического травления, которые избирательно растворяют кобальтовое связующее из верхних нескольких микрон подложки, оставляя поверхность карбида вольфрама без кобальта, на которой может расти алмаз.

Создание механического якоря

После химического травления поверхность часто физически шерохуется в микроскопическом масштабе. Это создает более сложную топографию поверхности с большей площадью для "сцепления" алмазной пленки, устанавливая более прочное механическое зацепление в дополнение к химической связи.

Фактор сложности

Как отмечается в вашей ссылке, эти этапы предварительной обработки трудно выполнить равномерно на инструментах со сложными формами, таких как канавки сверла или концевой фрезы. Неравномерное травление или шероховатость могут привести к областям плохой адгезии, создавая слабые места, где покрытие сначала выйдет из строя под нагрузкой обработки.

Понимание компромиссов

Алмазное покрытие — это не панацея, и процесс включает в себя критические инженерные компромиссы.

Толщина покрытия против остроты кромки

Более толстое покрытие (например, 10-15 микрон) обеспечивает более длительный срок службы в абразивных материалах, но может закруглить острую режущую кромку, делая ее менее эффективной для высокоточной чистовой обработки. Более тонкое покрытие (например, 2-5 микрон) сохраняет острую кромку, но изнашивается быстрее.

Прочность адгезии против целостности подложки

Агрессивное химическое травление отлично подходит для удаления кобальта и улучшения адгезии, но если переусердствовать, оно может ослабить подлежащую цементированную карбидную подложку. Это может сделать режущую кромку хрупкой и склонной к сколам, меняя один вид отказа на другой.

Стоимость против производительности

Многоступенчатый процесс предварительной обработки и длительные циклы CVD делают инструменты с алмазным покрытием значительно дороже. Выигрыш в производительности должен быть достаточно существенным, чтобы оправдать инвестиции по сравнению с другими передовыми покрытиями, такими как TiAlN или AlCrN, особенно для материалов, которые не требуют алмаза.

Правильный выбор для вашего применения

Выбор правильного инструмента требует выхода за рамки этикетки "с алмазным покрытием" и рассмотрения специфики процесса в отношении вашей цели.

- Если ваша основная цель — максимальный срок службы инструмента в высокоабразивных, неферромагнитных материалах (таких как композиты из углеродного волокна или высококремнистый алюминий): Отдайте предпочтение более толстому покрытию от поставщика, который подробно описывает свой процесс предварительной обработки с выщелачиванием кобальта, так как это указывает на ориентацию на надежную адгезию.

- Если ваша основная цель — поддержание жестких допусков и острых элементов на сложных деталях: Выберите более тонкое, высококонформное покрытие и проверьте конкретный опыт нанесения покрытий на сложные геометрии, чтобы обеспечить равномерную адгезию.

- Если ваша основная цель — универсальная обработка или экономичность: Тщательно оцените, оправдывает ли выигрыш в производительности алмаза затраты по сравнению с менее дорогими, но высокоэффективными покрытиями PVD (физическое осаждение из газовой фазы).

Понимание взаимосвязи между осаждением и адгезией является ключом к выбору инструмента, который действительно оправдывает обещания алмаза.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной процесс | Химическое осаждение из газовой фазы (CVD) |

| Основная проблема | Обеспечение постоянной адгезии к подложке инструмента |

| Ключевая предварительная обработка | Удаление кобальта и шерохование поверхности |

| Критический компромисс | Толщина покрытия против остроты кромки |

| Идеально подходит для | Обработки абразивных, неферромагнитных материалов (например, углеродного волокна, алюминия) |

Готовы улучшить производительность обработки с помощью инструментов с алмазным покрытием?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая передовые технологии нанесения покрытий. Наш опыт гарантирует, что вы получите инструменты с превосходной адгезией и долговечностью, разработанные специально для ваших лабораторных или промышленных нужд.

Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как наши решения с алмазным покрытием могут продлить срок службы инструмента и улучшить ваши результаты!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алмаз CVD для применений в области управления тепловыми режимами

Люди также спрашивают

- Каковы типичные температурные режимы подложки для различных технологий осаждения? Оптимизация тонких пленок

- Что такое методы нанесения покрытий? Руководство по PVD против CVD для применений тонких пленок

- Какие факторы влияют на рост тонких пленок? Контроль подложки, материала и энергии для получения превосходных пленок

- Каковы ингредиенты синтетических бриллиантов? Разгадываем науку о выращенных в лаборатории углеродных кристаллах

- Почему для предварительного нагрева подложки в процессе LCVD требуется нагревательная плита? Повышение однородности и стабильности пленки

- Что такое метод осаждения ионно-лучевым распылением? Достижение превосходного качества и точности тонких пленок

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала

- Что такое прекурсор в ХОС? Основное руководство по выбору химического источника