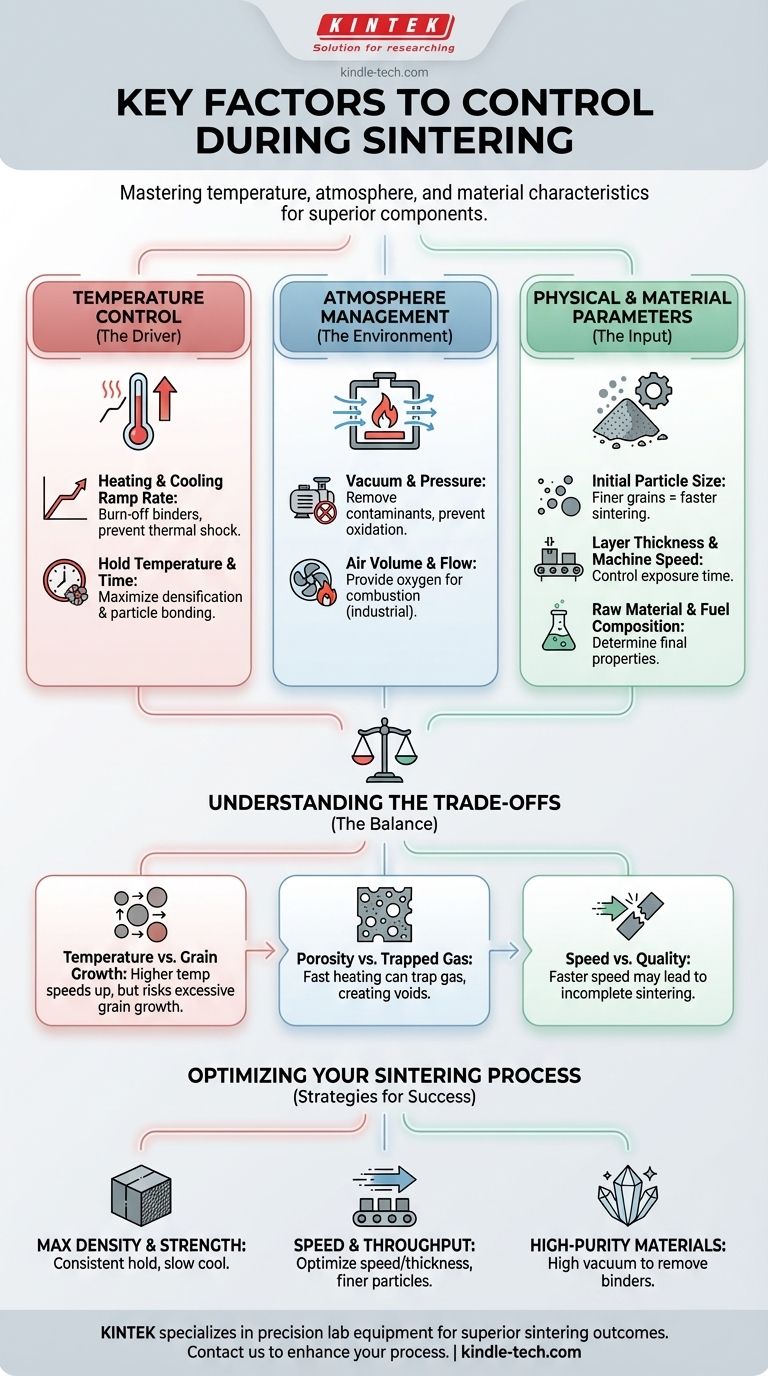

Ключевыми факторами, которые необходимо контролировать во время спекания, являются температура, атмосфера и физические характеристики материала и оборудования. Овладение этими переменными отличает производство плотного, прочного конечного компонента от дефектного. Этот контроль определяет все: от скорости связывания частиц до конечной пористости и прочности материала.

Спекание — это не просто процесс нагрева; это тщательно организованная трансформация на уровне частиц. Хотя задействовано множество факторов, наиболее критическим элементом является точное управление температурой — включая скорость нагрева, время выдержки и скорость охлаждения — поскольку это напрямую регулирует атомную диффузию, которая связывает частицы вместе и уплотняет материал.

Центральная роль контроля температуры

Температура является основным движущим фактором процесса спекания. Она обеспечивает энергию, необходимую для перемещения атомов между частицами, создания прочных связей и уменьшения пустого пространства, или пористости, внутри материала.

Скорость нагрева и охлаждения

Скорость, с которой вы нагреваете материал до целевой температуры, критически важна. На этой начальной фазе выгорают любые остаточные органические связующие из «сырца». Слишком быстрый нагрев может задерживать эти газы, создавая внутренние дефекты.

Аналогично, скорость охлаждения после выдержки при спекании имеет решающее значение. Контролируемое, постепенное охлаждение предотвращает термический шок и растрескивание, что особенно важно для хрупких материалов.

Температура и время выдержки

Это фаза, на которой происходит наиболее значительное уплотнение. При определенной высокой температуре частицы порошка начинают диффузионно связываться в точках контакта.

Поддержание этой температуры постоянной позволяет областям контакта расти, притягивая центры частиц ближе друг к другу. Это систематически уменьшает пористость и увеличивает общую плотность и прочность материала.

Управление атмосферой спекания

Окружающая среда внутри печи оказывает прямое влияние на химические и физические изменения, происходящие с материалом. Неконтролируемая атмосфера может привести к загрязнению или помешать процессу связывания.

Вакуум и давление

Многие высокопроизводительные процессы спекания проводятся в вакууме. Это служит двум целям: помогает удалять выгоревшие связующие во время нагрева и предотвращает реакцию атмосферных газов, таких как кислород, с горячим материалом, что может вызвать нежелательное окисление.

Для этого требуется герметичная печь. Правильная герметизация гарантирует удаление загрязняющих веществ и поддержание контролируемой атмосферы на протяжении всего цикла. В некоторых передовых процессах для содействия уплотнению также применяется внешнее давление.

Объем и поток воздуха

В крупномасштабных промышленных процессах, таких как спекание железной руды, контроль объема воздуха имеет важное значение. Поток воздуха обеспечивает необходимый кислород для сгорания твердого топлива (например, коксового порошка), генерируя высокие температуры, необходимые для спекания.

Физические и материальные параметры

Переменные, которые вы устанавливаете еще до начала процесса, оказывают глубокое влияние на результат. Эти начальные условия определяют, насколько эффективно материал будет спекаться.

Начальный размер частиц

Исходный размер частиц порошка является ключевой переменной. Меньшие, более мелкие зерна имеют более высокое отношение площади поверхности к объему, что обеспечивает больше точек контакта для начала диффузионного связывания. Это обычно позволяет спеканию происходить быстрее и при более низких температурах.

Толщина слоя и скорость машины

Для непрерывных операций спекания толщина слоя материала (например, 250-500 мм для руды) и скорость машины (например, 1,5-4 м/мин) жестко контролируются. Эти два фактора вместе определяют общее время воздействия пиковой температуры на материал, гарантируя его полное сгорание и спекание к запланированному сроку.

Состав сырья и топлива

Точная смесь сырья (железная руда, марганцевая руда и т. д.) и топлива имеет фундаментальное значение. Тип и количество топлива определяют количество выделяемого тепла, а состав сырья определяет окончательную химию и свойства спеченного продукта.

Понимание компромиссов

Контроль процесса спекания — это балансирование конкурирующих факторов. Оптимизация одного свойства часто может поставить под угрозу другое, что делает четкое понимание компромиссов необходимым.

Температура против роста зерна

Хотя более высокие температуры ускоряют уплотнение, они также способствуют росту зерна, при котором более мелкие частицы сливаются в более крупные. Чрезмерный рост зерна может быть вреден для конечных механических свойств, таких как прочность и твердость. Цель состоит в том, чтобы найти максимально возможную температуру, которая обеспечивает плотность без нежелательных микроструктурных изменений.

Пористость против захваченного газа

Основная цель спекания — уменьшить пористость. Однако, если скорость нагрева слишком высока или поверхность материала спекается слишком быстро, газы от выгорания связующего могут оказаться захваченными внутри материала, создавая внутренние пустоты, которые невозможно удалить и которые ослабляют конечную деталь.

Скорость против качества

В промышленных условиях производительность всегда является проблемой. Увеличение скорости машины или сокращение времени выдержки может увеличить производительность, но это рискует неполным спеканием. Это может привести к чрезмерной пористости и получению продукта, который не соответствует требованиям по прочности или плотности.

Оптимизация процесса спекания

Идеальная стратегия контроля полностью зависит от желаемого результата для конечного продукта. Ваш подход должен быть адаптирован к наиболее критическому свойству, которое вам необходимо достичь.

- Если ваша основная цель — максимальная плотность и прочность: Приоритет отдается постоянной выдержке при максимально возможной температуре без неблагоприятного роста зерна и обеспечению контролируемого, медленного охлаждения для предотвращения термического шока.

- Если ваша основная цель — скорость процесса и производительность: Сосредоточьтесь на оптимизации взаимодействия между скоростью машины и толщиной слоя, потенциально используя более мелкие исходные размеры зерен для ускорения процесса связывания.

- Если ваша основная цель — производство высокочистых материалов: Подчеркните достижение и поддержание высокого вакуума на протяжении всего цикла для эффективного удаления всех связующих и предотвращения атмосферного загрязнения.

В конечном счете, успешное спекание достигается за счет точного баланса тепловой энергии, материаловедения и условий процесса для достижения предсказуемой и воспроизводимой трансформации.

Сводная таблица:

| Ключевой фактор контроля | Почему это важно | Ключевые параметры |

|---|---|---|

| Температура | Обеспечивает атомную диффузию для связывания частиц | Скорость нагрева/охлаждения, температура выдержки, время |

| Атмосфера | Предотвращает загрязнение и способствует уплотнению | Уровни вакуума, состав газа, давление |

| Свойства материала | Определяет эффективность и результат спекания | Размер частиц, толщина слоя, состав сырья |

Готовы оптимизировать процесс спекания? В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах для спекания. Наш опыт в системах контроля температуры, вакуумных печах и материаловедении поможет вам достичь превосходной плотности, прочности и однородности ваших спеченных продуктов. Независимо от того, сосредоточены ли вы на НИОКР или промышленном производстве, наши решения адаптированы для удовлетворения ваших конкретных лабораторных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши результаты спекания!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая роторная печь для регенерации активированного угля

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Печь с сетчатым конвейером и контролируемой атмосферой

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки

- Какое оборудование используется при пиролизе? Выбор подходящего реактора для вашего сырья и продуктов

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера

- Каков принцип работы вращающейся печи? Освоение непрерывной термической обработки