По своей сути, пиролизная система использует специализированный реактор, работающий в бескислородной среде, для термического разложения материала. Этот центральный узел поддерживается вспомогательным оборудованием для подготовки сырья, подвода энергии и сбора полученных твердых (углерод), жидких (биомасло) и газообразных (синтез-газ) продуктов. Конкретный тип реактора и вспомогательные системы выбираются в зависимости от перерабатываемого материала и желаемого результата.

Сердцем любой пиролизной установки является реактор. Большое разнообразие конструкций реакторов существует потому, что не существует единственного лучшего решения; правильное оборудование всегда является функцией конкретного сырья и основного продукта, который вы стремитесь получить.

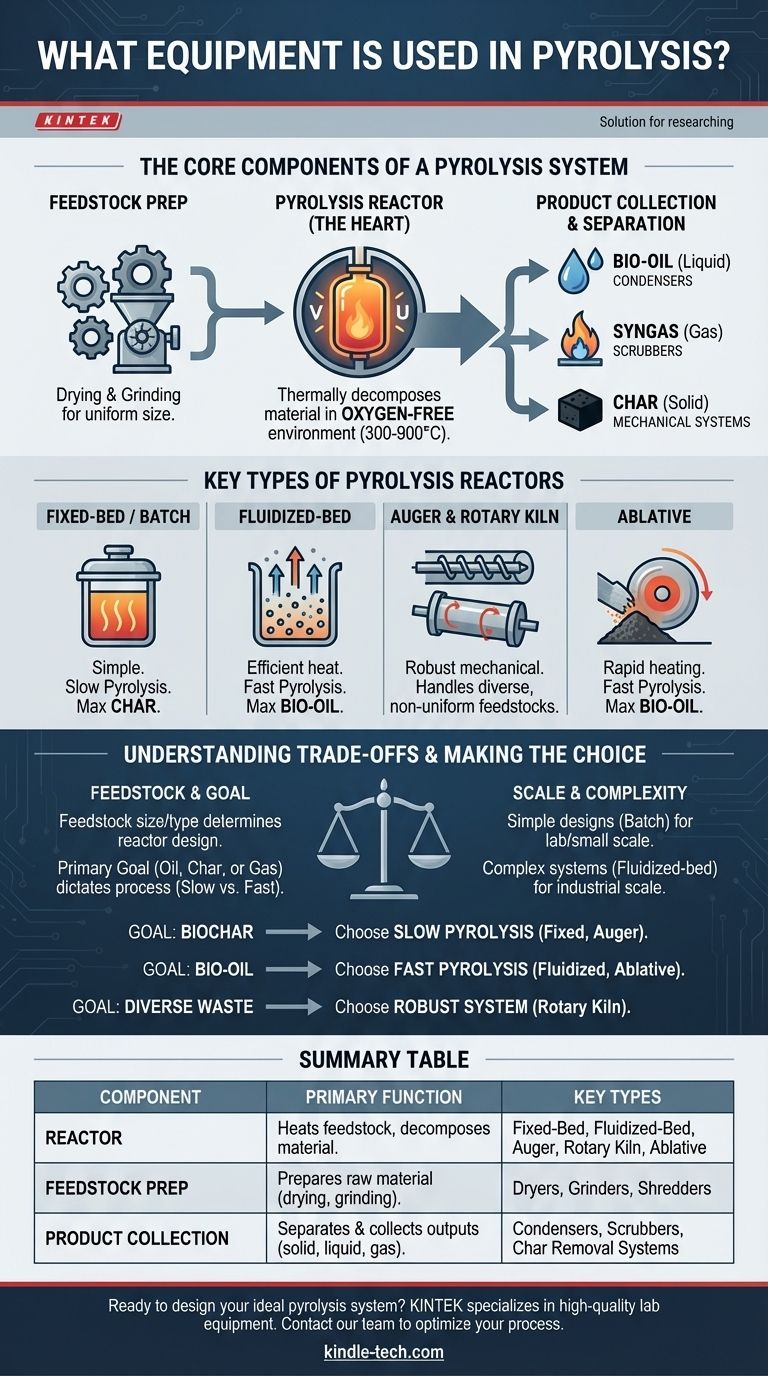

Основные компоненты пиролизной системы

Полноценная пиролизная установка — это больше, чем просто реактор. Это интегрированная система, где каждый компонент выполняет критически важную функцию в непрерывном процессе.

Оборудование для подготовки сырья

Прежде чем попасть в реактор, сырье, или фидсток, должно быть подготовлено. Это часто включает оборудование для сушки с целью снижения содержания влаги, а также измельчения или дробления для достижения однородного размера частиц, подходящего для данного типа реактора.

Пиролизный реактор

Это центральный сосуд, где происходит химическое превращение. Его основная задача — нагревать сырье до высоких температур (обычно 300–900°C) в полном отсутствии кислорода, что предотвращает горение и вместо этого заставляет материал распадаться на более мелкие молекулы.

Сбор и разделение продуктов

По мере разложения сырья образуется смесь горячих газов и паров, а также твердый остаток.

- Конденсаторы используются для охлаждения потока горячего пара, заставляя биомасла конденсироваться и собираться.

- Скрубберы или фильтры могут использоваться для очистки оставшихся неконденсируемых газов (синтез-газа).

- Механические системы, такие как шнековые конвейеры или шлюзовые затворы (lock-hoppers), используются для безопасного удаления горячего твердого угля из реактора.

Ключевые типы пиролизных реакторов

Выбор реактора является наиболее критичным проектным решением. Различные конструкции предлагают уникальные методы нагрева сырья и управления потоками материалов, каждый из которых подходит для различных применений.

Реакторы с неподвижным слоем и периодического действия

Это одни из самых простых конструкций. Сырье загружается в реактор, герметизируется и нагревается в течение установленного времени. Этот процесс «медленного пиролиза» отлично подходит для максимизации производства твердого биоугля.

Реакторы с псевдоожиженным слоем

В этих реакторах мелкие частицы сырья удерживаются во взвешенном состоянии потоком горячего восходящего газа, создавая «псевдоожиженный» слой, который ведет себя как жидкость. Это обеспечивает чрезвычайно эффективную теплопередачу, что делает эти реакторы идеальными для быстрого пиролиза с целью максимизации выхода жидкого биомасла.

Реакторы со шнеком (Auger) и вращающиеся печи (Rotary Kiln)

Это механически перемешиваемые системы. Шнековый реактор использует большой винт для транспортировки материала через нагретую трубу, в то время как вращающаяся печь представляет собой большой вращающийся нагретый цилиндр. Их надежная механическая природа делает их хорошо подходящими для переработки широкого спектра неоднородного или сложного сырья.

Абляционные пиролизные реакторы

Это более специализированная конструкция для чрезвычайно быстрого нагрева. Сырье под высоким давлением прижимается к горячей, быстро движущейся поверхности. Возникающее трение мгновенно «плавит» и испаряет материал, что делает этот метод еще одним способом быстрого пиролиза, ориентированного на производство жидкости.

Понимание компромиссов

Выбор правильного оборудования включает в себя балансирование конкурирующих приоритетов. Идеальная система для одной цели может быть совершенно неподходящей для другой.

Сырье определяет конструкцию

Физические характеристики вашего сырья имеют первостепенное значение. Мелкие сухие опилки идеально подходят для реактора с псевдоожиженным слоем, но липкие пластиковые отходы или объемные шины немедленно приведут к его выходу из строя. Эти материалы требуют более надежной механической системы, такой как вращающаяся печь или шнековый реактор.

Желаемый продукт диктует процесс

Ваша основная цель — масло, уголь или газ — определяет требуемые условия процесса.

- Медленный пиролиз (например, в реакторе периодического действия) использует более длительное время пребывания и более низкие температуры для максимизации выхода угля.

- Быстрый пиролиз (например, в реакторе с псевдоожиженным слоем) использует очень короткое время пребывания и умеренные температуры для максимизации выхода жидкого масла.

Масштаб и сложность

Простой реактор с неподвижным слоем или периодического действия может подходить для лабораторных исследований или небольших общественных проектов из-за его низкой стоимости и простоты. Однако крупномасштабное промышленное производство требует эффективности и непрерывной работы более сложных и дорогих систем, таких как реакторы с псевдоожиженным слоем или реакторы с циркулирующим слоем.

Принятие правильного решения для вашей цели

В конечном счете, процесс выбора оборудования начинается с вашей конечной цели.

- Если ваш основной фокус — производство биоугля: Процесс медленного пиролиза с использованием более простой конструкции, такой как реактор с неподвижным слоем, барабанный или шнековый реактор, является вашим самым прямым путем.

- Если ваш основной фокус — максимизация жидкого биомасла: Вы должны использовать реактор быстрого пиролиза, такой как система с псевдоожиженным слоем или абляционная система, способная достигать очень высоких скоростей нагрева.

- Если ваш основной фокус — переработка разнообразных или сложных отходов: Механически надежная система, такая как вращающаяся печь, предлагает наибольшую гибкость в отношении сырья.

Соответствие технологии сырью и желаемому результату — фундаментальный принцип успешного проектирования пиролизных систем.

Сводная таблица:

| Компонент | Основная функция | Ключевые типы |

|---|---|---|

| Реактор | Нагревает сырье в бескислородной среде для разложения материала. | С неподвижным слоем, С псевдоожиженным слоем, Шнековый, Вращающаяся печь, Абляционный |

| Подготовка сырья | Подготавливает сырье к переработке (сушка, измельчение/дробление). | Сушилки, Измельчители, Дробилки |

| Сбор продуктов | Разделяет и собирает твердые, жидкие и газообразные продукты. | Конденсаторы, Скрубберы, Системы удаления угля |

Готовы спроектировать идеальную пиролизную систему? Правильное оборудование имеет решающее значение для достижения целевого выхода, будь то биоуголь, биомасло или синтез-газ. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для исследований и разработок в области пиролиза. Наши эксперты могут помочь вам выбрать идеальный реактор и вспомогательные компоненты для вашего конкретного сырья и технологических целей. Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и оптимизировать процесс пиролиза!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

Люди также спрашивают

- Какова температура процесса пиролиза? Руководство по оптимизации выхода биоугля, бионефти и синтез-газа

- Насколько эффективна пиролиз? Стратегическое руководство по максимизации выхода

- В чем разница между рафинированием и кальцинацией? Руководство по стадиям обработки материалов

- Вызывает ли пиролиз загрязнение воздуха? Правда о чистой переработке отходов

- Что происходит с сырьем во время пиролиза? Руководство по контролируемому термическому разложению

- Каковы проблемы безопасности пиролиза? Управление рисками пожара, токсичности и контроля процесса

- Какие виды пластика можно использовать для пиролиза? Превращение пластиковых отходов в ценные ресурсы

- Каков процесс преобразования биомассы в энергию? Откройте возобновляемую энергию из органического вещества