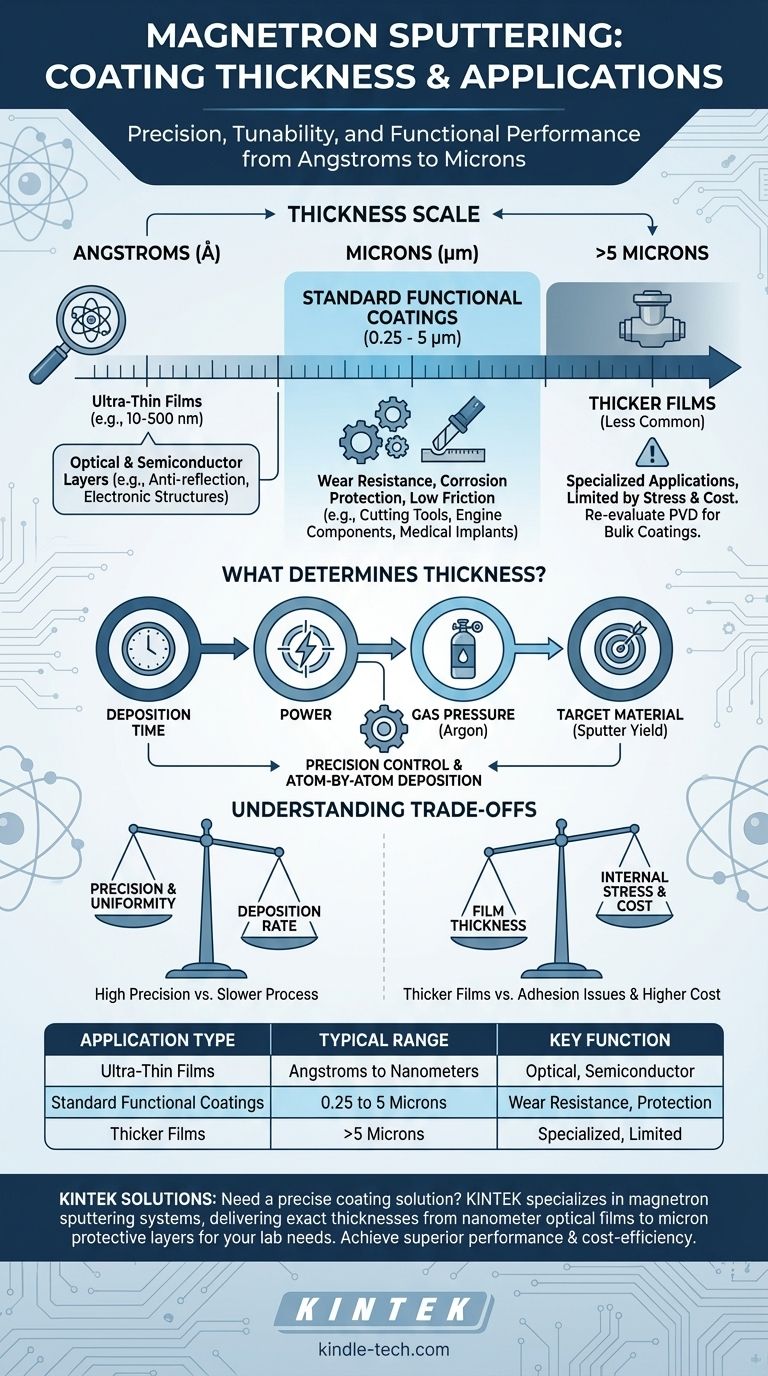

При магнетронном напылении типичная толщина покрытия варьируется от нескольких ангстрем (Å) для узкоспециализированных применений до нескольких микрон (мкм) для функциональных поверхностей. Большинство распространенных промышленных применений, таких как износостойкость или защита от коррозии, дают покрытия толщиной от 0,25 до 5 микрон.

Главное — это не одно значение толщины, а исключительный контроль процесса. Магнетронное напыление позволяет точно, атом за атомом, наносить пленки, что дает инженерам возможность адаптировать толщину покрытия к его точным функциональным требованиям, будь то оптические характеристики или механическая долговечность.

Что определяет толщину покрытия?

Конечная толщина напыленной пленки не является врожденным свойством, а прямым результатом нескольких контролируемых параметров процесса. Понимание этих факторов является ключом к получению последовательного и эффективного покрытия.

Кратко о процессе напыления

Магнетронное напыление — это процесс физического осаждения из паровой фазы (PVD). Он начинается с создания плазмы — ионизированного газа, обычно аргона — в вакуумной камере. Сильное магнитное поле удерживает электроны вблизи поверхности исходного материала («мишени»), что значительно повышает эффективность образования ионов. Затем эти положительные ионы ускоряются в сторону отрицательно заряженной мишени, ударяя по ней с достаточной силой, чтобы физически выбить атомы. Эти выброшенные атомы перемещаются по камере и осаждаются на ваш компонент, формируя покрытие слой за слоем.

Ключевые параметры контроля

Толщина в основном определяется несколькими переменными:

- Время осаждения: Чем дольше подложка подвергается воздействию потока распыленных атомов, тем толще будет покрытие.

- Мощность: Увеличение электрической мощности, подаваемой на мишень, увеличивает скорость ионной бомбардировки, что, в свою очередь, увеличивает скорость распыления и осаждения атомов.

- Давление газа: Давление аргона внутри камеры влияет на плотность плазмы и энергию ионов, влияя на скорость распыления.

- Материал мишени: Различные материалы имеют разную «производительность распыления» — количество атомов, выбитых на один падающий ион. Материалы с более высокой производительностью будут формировать покрытие быстрее, чем материалы с более низкой производительностью.

Функциональная толщина: от ангстрем до микрон

Требуемая толщина полностью диктуется предполагаемым назначением покрытия. Различные применения работают в совершенно разных масштабах.

Ультратонкие пленки (от ангстрем до нанометров)

В этом диапазоне (1 нанометр = 10 ангстрем) покрытия используются для их оптических или электрических свойств. Слой толщиной всего в несколько сотен ангстрем может создать антибликовую поверхность на линзе, вызывая деструктивную интерференцию световых волн. В полупроводниках слои такого масштаба используются для создания сложных электронных структур.

Стандартные функциональные покрытия (от 0,25 до 5 микрон)

Это наиболее распространенный диапазон для механических применений. Покрытие толщиной от 1 до 4 микрон из такого материала, как нитрид титана (TiN) или алмазоподобный углерод (DLC), значительно увеличивает твердость поверхности, износостойкость и низкий коэффициент трения. Это идеально подходит для режущих инструментов, компонентов двигателей и медицинских имплантатов.

Более толстые пленки (более 5 микрон)

Хотя это возможно, создание очень толстых пленок методом напыления становится все более сложным и дорогостоящим. Основная причина заключается не в самом процессе, а в физике осажденной пленки.

Понимание компромиссов

Выбор толщины покрытия — это инженерное решение, которое включает в себя баланс между целями производительности и практическими ограничениями.

Точность против скорости осаждения

Напыление предлагает беспрецедентную точность и однородность, но это не самый быстрый метод осаждения. Создание очень толстого покрытия (например, 20+ микрон) может быть трудоемким и, следовательно, дорогостоящим по сравнению с такими процессами, как термическое напыление или гальваника.

Внутреннее напряжение и адгезия

По мере утолщения пленки могут накапливаться внутренние напряжения от процесса осаждения. Если это напряжение становится слишком высоким, оно может превысить прочность адгезии покрытия к подложке, что приведет к растрескиванию, отслаиванию или расслоению. Это критический ограничивающий фактор для толстых напыленных покрытий.

Стоимость и производительность

Более длительное время осаждения напрямую приводит к увеличению затрат из-за увеличения машинного времени, потребления энергии и расхода газа. Для многих применений выгода в производительности от добавления еще одного микрона толщины не стоит связанного с этим увеличения стоимости и времени процесса.

Выбор правильной толщины для вашего применения

Используйте свою конечную цель, чтобы определить спецификацию.

- Если ваш основной акцент делается на оптических свойствах или полупроводниках: Вы, вероятно, будете работать в нанометровом диапазоне (10-500 нм) для точной интерференции света или электрической функции.

- Если ваш основной акцент делается на износостойкости или защите от коррозии: Ориентируйтесь на стандартный промышленный диапазон от 0,5 до 5 микрон, чтобы получить прочную, износостойкую поверхность без чрезмерного внутреннего напряжения.

- Если вам нужно очень толстое покрытие (более 10 микрон): Пересмотрите, является ли магнетронное напыление наиболее экономически эффективным методом; для объемных покрытий могут лучше подходить другие технологии осаждения.

В конечном итоге, сила магнетронного напыления заключается в его настраиваемости, позволяющей спроектировать толщину покрытия, которая точно соответствует функциональным требованиям вашего компонента.

Сводная таблица:

| Тип применения | Типичный диапазон толщин | Ключевая функция |

|---|---|---|

| Ультратонкие пленки | От ангстрем до нанометров (например, 10-500 нм) | Оптические покрытия, полупроводниковые слои |

| Стандартные функциональные покрытия | От 0,25 до 5 микрон | Износостойкость, защита от коррозии, низкое трение |

| Более толстые пленки | > 5 микрон (менее распространены) | Специализированные применения, ограничены напряжением и стоимостью |

Нужно точное решение для нанесения покрытий для вашего лабораторного оборудования? KINTEK специализируется на системах магнетронного напыления и расходных материалах, обеспечивая точную толщину покрытия, требуемую вашим приложением — от оптических пленок нанометрового масштаба до защитных слоев микронной толщины. Добейтесь превосходной производительности, долговечности и экономичности для ваших лабораторных нужд. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий