На практике алмазоподобные углеродные (DLC) покрытия обычно наносятся при относительно низких температурах, как правило, около 300°C (572°F). Эта низкая температура осаждения является определяющей характеристикой многих DLC-процессов, особенно по сравнению с другими твердыми покрытиями, которые требуют гораздо более высоких температур.

Ключевым выводом является не только сама температура, но и то, что она позволяет. Низкая температура нанесения DLC позволяет наносить покрытия на термочувствительные материалы, такие как закаленные стали или алюминиевые сплавы, без повреждения их основных структурных свойств.

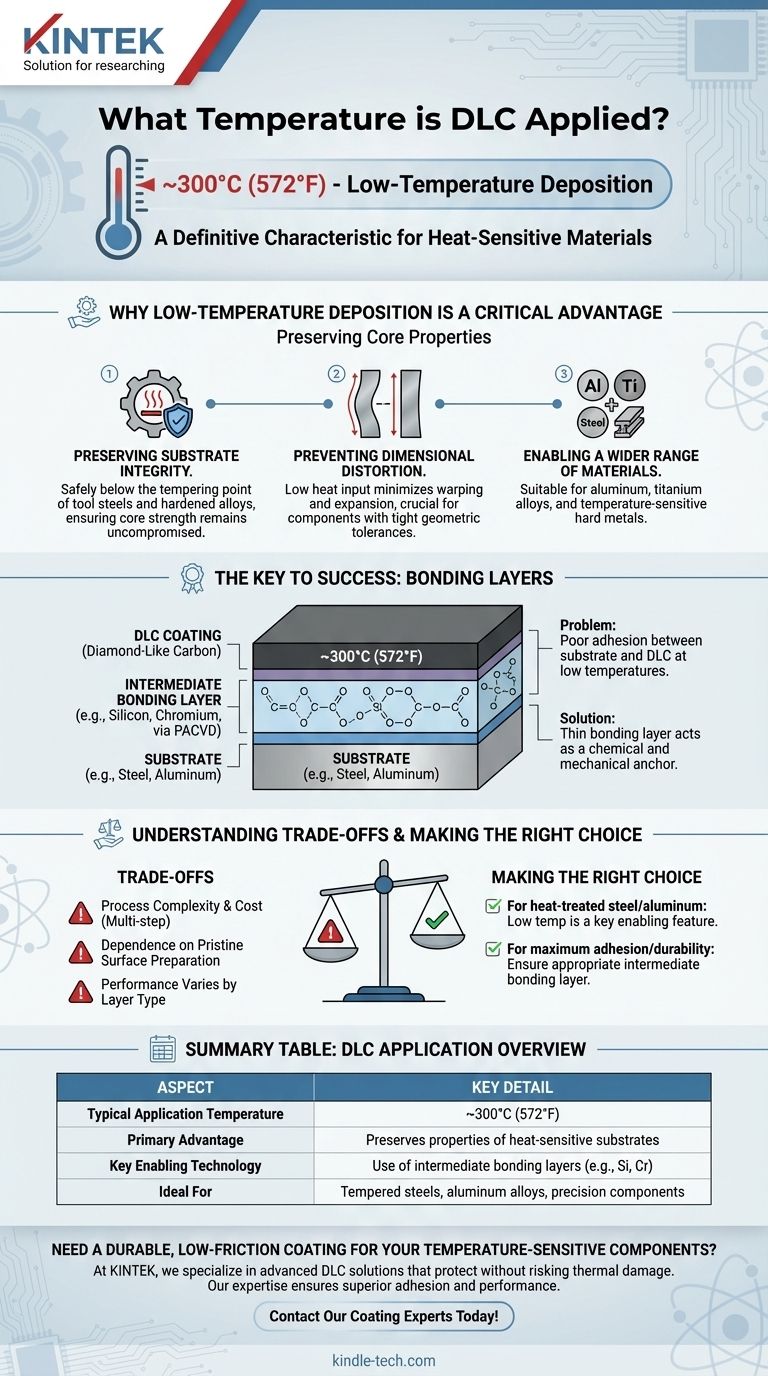

Почему низкотемпературное осаждение является критическим преимуществом

Возможность нанесения твердого, износостойкого покрытия при низких температурах решает фундаментальную инженерную проблему. Многие высокопроизводительные компоненты зависят от точной термообработки для достижения желаемой прочности и твердости.

Сохранение целостности подложки

Нанесение покрытия при температуре выше точки отпуска материала разрушило бы его свойства. Процесс при ~300°C безопасно ниже температуры отпуска большинства инструментальных сталей и других закаленных сплавов, что гарантирует сохранение основной прочности компонента.

Предотвращение деформации размеров

Высокая температура может привести к деформации, расширению или искажению деталей. Для компонентов с жесткими геометрическими допусками даже незначительные изменения неприемлемы. Низкий тепловой ввод в процессе DLC минимизирует этот риск, сохраняя окончательные размеры детали.

Расширение диапазона материалов

Поскольку процесс не является термически агрессивным, DLC может быть успешно нанесен на материалы, которые не выдерживают высокотемпературных методов нанесения покрытий. Это включает алюминий, титановые сплавы и даже некоторые термочувствительные твердые металлы.

Ключ к низкотемпературному успеху: связующие слои

Достижение прочной адгезии при низких температурах является серьезной технической проблемой. Это преодолевается за счет стратегического использования промежуточных слоев, которые действуют как мост между подложкой и окончательной DLC-пленкой.

Проблема адгезии

Без достаточного нагрева атомы менее подвижны, что затрудняет формирование прочного, плотного и хорошо связанного соединения непосредственно между подложкой (например, сталью) и углеродной пленкой. Прямое нанесение может привести к тому, что покрытие легко отслаивается или шелушится под нагрузкой.

Как работают промежуточные слои

Для решения этой проблемы сначала часто наносится тонкий связующий слой с использованием такого процесса, как плазменно-стимулированное химическое осаждение из газовой фазы (PACVD). Для этой цели обычно используются такие материалы, как кремний или хром. Этот слой функционирует как сложный праймер, создавая прочный химический и механический якорь для последующего DLC-покрытия.

Понимание компромиссов

Хотя использование промежуточных слоев для достижения низкотемпературной адгезии очень выгодно, оно вводит определенные соображения, которые важны для любой технической оценки.

Сложность процесса и стоимость

Добавление связующего слоя означает, что процесс нанесения покрытия является многоступенчатой процедурой. Это может увеличить общую сложность, время и стоимость по сравнению с теоретическим однослойным осаждением.

Зависимость от подготовки поверхности

Успех любого покрытия, особенно многослойного, критически зависит от безупречной подготовки поверхности. Любое загрязнение подложки может нарушить связующий слой, что приведет к отказу всей системы покрытия.

Производительность зависит от типа слоя

Конкретный используемый промежуточный слой (например, кремний, хром, карбид вольфрама) может влиять на конечные свойства системы покрытия, такие как ее внутреннее напряжение, коэффициент трения и общая долговечность. Выбор адаптируется к подложке и требованиям применения.

Правильный выбор для вашего применения

Ваш материал и цели производительности будут определять важность температуры нанесения DLC.

- Если ваша основная задача — покрытие термообработанной стали или алюминия: Низкая температура DLC является ключевой особенностью, что делает его идеальным выбором для повышения производительности поверхности без повреждения детали.

- Если ваша основная задача — максимальная адгезия и долговечность: Убедитесь, что ваш поставщик покрытий использует соответствующий промежуточный связующий слой, разработанный для вашего конкретного материала подложки.

Понимая взаимосвязь между температурой, адгезией и подложкой, вы можете использовать технологию DLC для достижения превосходной производительности без компромиссов.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Типичная температура нанесения | ~300°C (572°F) |

| Основное преимущество | Сохраняет свойства термочувствительных подложек |

| Ключевая технология | Использование промежуточных связующих слоев (например, кремний, хром) |

| Идеально подходит для | Закаленные стали, алюминиевые сплавы и прецизионные компоненты |

Нужно прочное, низкофрикционное покрытие для ваших термочувствительных компонентов?

В KINTEK мы специализируемся на передовых решениях для DLC-покрытий, которые защищают ваше лабораторное оборудование и прецизионные детали без риска термического повреждения. Наш опыт в низкотемпературных процессах плазменно-стимулированного химического осаждения из газовой фазы (PACVD) обеспечивает превосходную адгезию и производительность для таких материалов, как алюминий и закаленные стали.

Позвольте нам повысить износостойкость и срок службы ваших критически важных компонентов.

Свяжитесь с нашими экспертами по покрытиям сегодня, чтобы обсудить ваше конкретное применение и получить индивидуальное решение!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные алмазные материалы с легированием бором методом CVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах