На практике диффузионная сварка происходит при температуре от 50% до 80% абсолютной температуры плавления (Tm) основного материала. Например, для сварки титановых сплавов с температурой плавления около 1660°C (1933 K) процесс обычно проводится при температуре от 850°C до 1000°C. Точная температура не является фиксированным числом, а тщательно подбирается на основе конкретного материала, требуемой прочности соединения и других параметров процесса.

Идеальная температура для диффузионной сварки — это тщательно контролируемая переменная. Она должна быть достаточно высокой, чтобы обеспечить энергию для миграции атомов через границу соединения, но достаточно низкой, чтобы предотвратить плавление, нежелательную деформацию или деградацию свойств материала.

Роль температуры в атомной диффузии

Диффузионная сварка — это твердофазный процесс, что означает отсутствие плавления. Цель состоит в том, чтобы побудить атомы из двух отдельных компонентов переместиться через границу и образовать единое монолитное изделие. Температура является основным катализатором этого процесса.

Активация движения атомов

Нагрев обеспечивает тепловую энергию, необходимую атомам для преодоления энергетических барьеров и перехода со своих узловых позиций. По мере повышения температуры вибрация и подвижность атомов экспоненциально возрастают, резко ускоряя скорость диффузии через границу раздела.

Обеспечение тесного контакта

Даже идеально отполированные поверхности на микроскопическом уровне шероховаты и покрыты выступами (аспектами) и впадинами. Приложение тепла размягчает материал, позволяя приложенному давлению легче деформировать эти выступы. Этот механизм «ползучести» необходим для закрытия зазоров и достижения тесного контакта «атом к атому», необходимого для сварки.

Почему бы просто не расплавить?

Пребывание ниже температуры плавления — определяющая особенность диффузионной сварки. Это сохраняет исходную мелкозернистую микроструктуру материала, избегая дефектов, остаточных напряжений и хрупкости, которые могут возникнуть при затвердевании сварного шва. Это критически важно для высокопроизводительных и ответственных применений.

Дело не только в температуре: другие критические параметры

Температура — лишь одна часть взаимосвязанной системы. Достижение успешного соединения требует точного контроля над тремя другими ключевыми факторами.

Роль давления

Постоянное давление прикладывается к компонентам во время цикла нагрева. Его основная задача — не ковать детали вместе, а обеспечить, чтобы две соединяемые поверхности оставались в тесном контакте. Это давление помогает разрушить любые тонкие, хрупкие поверхностные оксидные слои и способствует пластическому течению, необходимому для устранения микроскопических пустот.

Важность времени

Диффузия — медленный, зависящий от времени процесс. Соединения могут образовываться в течение минут или, чаще, нескольких часов. Чем дольше компоненты выдерживаются при заданной температуре и давлении, тем более полная будет миграция атомов, что приведет к устранению исходной границы раздела и росту общих зерен через границу.

Не подлежит обсуждению: подготовка поверхности

Соединяемые поверхности должны быть исключительно чистыми и гладкими. Любые загрязнения, такие как масло, пыль или толстые оксидные слои, будут служить барьером, препятствующим диффузии. Часто требуется чистота поверхности Ra < 0,4 мкм, что обычно достигается тонкой механической обработкой или шлифованием с последующей тщательной химической очисткой.

Контроль атмосферы

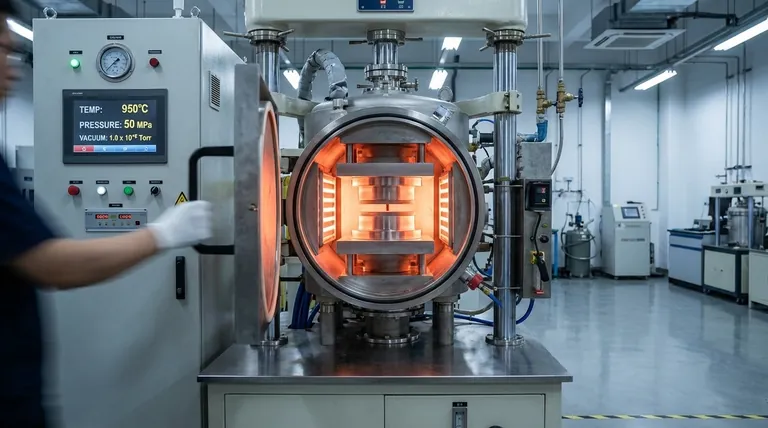

Поскольку этот процесс происходит при высоких температурах, компоненты чрезвычайно уязвимы к окислению. Чтобы предотвратить это, диффузионная сварка почти всегда выполняется в камере высокого вакуума или в атмосфере, заполненной инертным газом, таким как аргон.

Понимание компромиссов

Параметры диффузионной сварки не являются независимыми; изменение одного влияет на другие. Понимание этих взаимосвязей является ключом к оптимизации процесса.

Температура против времени

Это самый фундаментальный компромисс. Более высокая температура значительно сокращает необходимое время сварки. Однако чрезмерный нагрев может вызвать нежелательные эффекты, такие как чрезмерный рост зерен, который может ослабить материал, или нежелательные фазовые превращения в определенных сплавах. Более низкая температура сохраняет свойства материала, но требует гораздо более длительного и, следовательно, более дорогого цикла.

Давление против деформации

Хотя давление необходимо, его избыток может вызвать макроскопическую пластическую деформацию, или «ползучесть», изменяя конечные размеры компонента. Давление должно быть выбрано таким образом, чтобы оно было ниже предела текучести материала при температуре сварки. Это особенно важно при соединении сложных деталей, близких к конечному размеру, где точность размеров имеет первостепенное значение.

Стоимость против возможностей

Диффузионная сварка создает исключительно высококачественные соединения, которые часто незаметны и обладают прочностью основного металла. Однако необходимость в специализированных вакуумных печах, длительном цикле и тщательной подготовке поверхности делает этот процесс относительно дорогим по сравнению с традиционной сваркой. Компромисс заключается в производительности за счет стоимости.

Сделайте правильный выбор для вашего применения

Выбор правильных параметров — это баланс, адаптированный к вашей конкретной цели. Используйте приведенные выше принципы для принятия решения.

- Если ваш основной фокус — сохранение чувствительной микроструктуры: Используйте самую низкую практически достижимую температуру (например, ~50-60% Tm) и компенсируйте это значительно более длительным временем выдержки.

- Если ваш основной фокус — соединение разнородных материалов: Выберите температуру, которая является подходящим компромиссом для обоих материалов, часто ограниченную тем, у которого более низкая температура плавления, и рассмотрите возможность использования промежуточных слоев для содействия диффузии или предотвращения образования хрупких соединений.

- Если ваш основной фокус — максимальная производительность: Используйте самую высокую температуру, которую материал может выдержать без неприемлемого роста зерен или искажения (например, ~70-80% Tm), чтобы минимизировать время сварки.

В конечном счете, овладение диффузионной сваркой заключается в рассмотрении температуры, давления и времени не как изолированных настроек, а как взаимосвязанной системы, которую необходимо оптимизировать для вашего конкретного материала и требований к производительности.

Сводная таблица:

| Параметр | Роль в диффузионной сварке | Ключевое соображение |

|---|---|---|

| Температура | Основной движущий фактор атомной диффузии и подвижности. | Должна быть достаточно высокой для диффузии, но ниже температуры плавления, чтобы избежать повреждения микроструктуры. |

| Давление | Обеспечивает тесный контакт между поверхностями и помогает разрушать оксидные слои. | Должно быть достаточным для контакта, но достаточно низким, чтобы предотвратить нежелательную деформацию. |

| Время | Позволяет осуществить полную миграцию атомов и рост зерен через границу раздела. | Более длительное время при более низких температурах может дать аналогичные результаты, как и более короткое время при более высоких температурах. |

| Подготовка поверхности | Создает чистую, гладкую границу раздела для эффективного атомного соединения. | Критически важно для успеха; поверхности должны быть свободны от загрязнений и оксидов. |

Достигните прочности основного металла с вашими критическими компонентами

Диффузионная сварка — это сложный процесс, требующий точного контроля температуры, давления и атмосферы для создания высоконадежных, почти невидимых швов. Независимо от того, работаете ли вы с титановыми сплавами, разнородными материалами или вам необходимо сохранить чувствительные микроструктуры, правильное оборудование и опыт имеют первостепенное значение.

KINTEK специализируется на передовых решениях для термической обработки для лабораторных и промышленных применений. Наш опыт в области вакуумных печей и технологий с контролируемой атмосферой может помочь вам оптимизировать параметры диффузионной сварки для получения превосходных результатов.

Готовы улучшить свои возможности соединения? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные требования к материалам и производительности с помощью надежного лабораторного оборудования и расходных материалов.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Электрический гидравлический вакуумный термопресс для лаборатории

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин