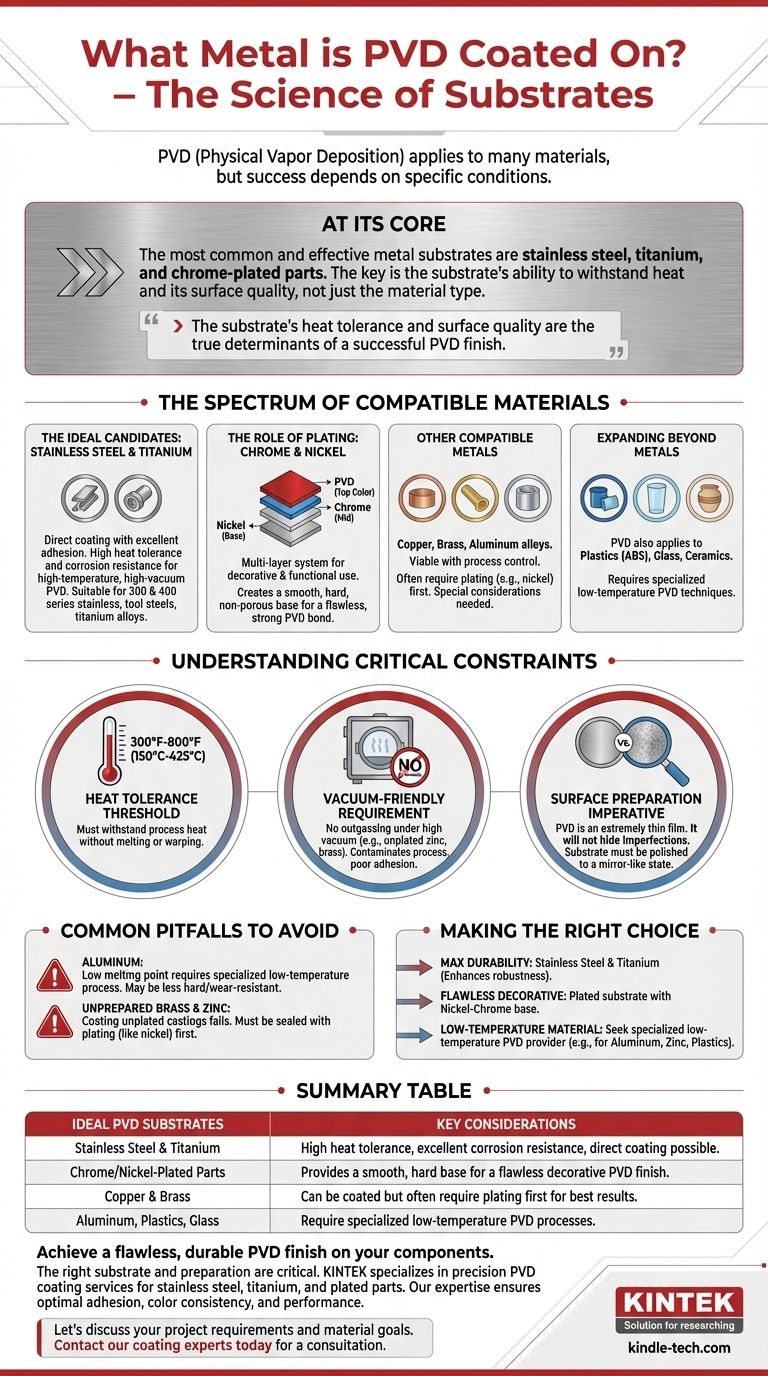

По своей сути, физическое осаждение из паровой фазы (PVD) может быть применено к исключительно широкому спектру материалов, но наиболее распространенными и эффективными металлическими подложками являются нержавеющая сталь, титан и хромированные детали. Успех покрытия в меньшей степени зависит от конкретного металла и в большей степени от его способности выдерживать условия процесса, особенно нагрев, и от его подготовки поверхности.

Хотя список возможных материалов длинный, критическим фактором является не только что можно покрыть, но и как это должно быть подготовлено. Термостойкость подложки и качество поверхности являются истинными определяющими факторами успешного PVD-покрытия.

Спектр совместимых материалов

PVD — это универсальная технология, которая не ограничивается одним классом материалов. Однако некоторые металлы и поверхности обеспечивают идеальную основу для долговечного и эстетически привлекательного покрытия.

Идеальные кандидаты: нержавеющая сталь и титан

Нержавеющая сталь и титан являются лучшими вариантами для PVD-покрытия. Процесс может быть применен непосредственно к этим металлам с отличной адгезией и результатами.

Их высокие температуры плавления и присущая им коррозионная стойкость делают их достаточно прочными, чтобы без проблем выдерживать высокотемпературную и высоковакуумную среду PVD-камеры. Большинство марок, включая нержавеющие стали серий 300 и 400, инструментальные стали и титановые сплавы, подходят.

Роль гальванического покрытия: хром и никель

Для многих декоративных и функциональных применений PVD-покрытия лучше всего прилипают к материалам, которые сначала были покрыты никелем и/или хромом.

Эта многослойная система (например, никель-хром-PVD) создает исключительно гладкую, твердую и непористую основу. Это обеспечивает безупречность и прочное сцепление окончательного цветного PVD-слоя, поэтому это распространено для арматуры, автомобильных деталей и потребительских товаров.

Другие совместимые металлы

Различные другие металлы могут быть успешно покрыты, хотя некоторые требуют более тщательного контроля процесса.

В эту категорию входят медь, латунь и алюминиевые сплавы. Эти цветные металлы являются жизнеспособными подложками, но их пригодность часто зависит от используемого конкретного PVD-процесса и от того, были ли они сначала покрыты гальваническим способом.

Расширение за пределы металлов

Важно признать, что PVD не предназначен исключительно для металлов. Процесс также может быть применен к пластикам (например, ABS), стеклу и керамике. Это требует специализированных низкотемпературных PVD-методов, но демонстрирует широкую применимость технологии.

Понимание критических ограничений

Просто выбрать совместимый материал недостаточно. Подложка должна соответствовать нескольким ключевым требованиям для обеспечения высокого качества результата.

Порог термостойкости

Большинство промышленных PVD-процессов включают нагрев подложки до температур от 300°F до 800°F (от 150°C до 425°C) для обеспечения надлежащей адгезии и структуры покрытия.

Любой покрываемый материал должен быть способен выдерживать эту температуру без плавления, деформации или деградации. Это основная причина, по которой некоторые материалы более сложны, чем другие.

Требование "вакуумной совместимости"

PVD происходит в высоковакуумной камере. Материалы, которые "дегазируют" (выделяют захваченные газы или пары) под вакуумом, такие как непокрытый цинк или некоторые виды латуни, непригодны.

Эта дегазация загрязняет вакуумную среду и мешает процессу осаждения, что приводит к низкокачественному, неадгезивному покрытию.

Императив подготовки поверхности

PVD — это чрезвычайно тонкая пленка, которая точно повторяет поверхность, которую она покрывает. Она не скроет и не заполнит царапины, поры или другие дефекты.

Для гладкого, зеркального PVD-покрытия подложка должна быть сначала отполирована до такого же гладкого, зеркального состояния. Принцип "мусор на входе, мусор на выходе" — плохая поверхность всегда приведет к плохому покрытию.

Распространенные ошибки, которых следует избегать

Понимание ограничений так же важно, как и знание возможностей.

Проблема с алюминием

Хотя некоторые источники указывают алюминий как совместимый, он требует особого внимания. Его низкая температура плавления делает его несовместимым со стандартными высокотемпературными PVD-процессами.

Покрытие алюминия возможно, но требует специализированного низкотемпературного PVD-процесса. Это может привести к покрытию, которое не будет таким твердым или износостойким, как высокотемпературный аналог.

Риск неподготовленной латуни и цинка

Как упоминалось, попытка покрыть непокрытые или неправильно подготовленные латунные и цинковые отливки является распространенной причиной отказа. Эти материалы обычно должны быть запечатаны слоем покрытия (например, никеля), чтобы сделать их вакуумно-совместимыми, прежде чем можно будет нанести PVD.

Правильный выбор для вашей цели

Выбор подложки должен определяться вашей конечной целью для продукта.

- Если ваша основная цель — максимальная долговечность и коррозионная стойкость: Ваши лучшие варианты — нержавеющая сталь и титан, поскольку PVD-покрытие усиливает их и без того прочные свойства.

- Если ваша основная цель — безупречное декоративное покрытие: Начните с подложки, которую можно покрыть гальваническим способом, и используйте базовый слой никель-хрома перед нанесением верхнего PVD-покрытия.

- Если ваша основная цель — покрытие низкотемпературного материала: Вы должны найти поставщика PVD, который специализируется на низкотемпературных процессах, подходящих для таких подложек, как алюминий, цинк или пластик.

В конечном итоге, успешный результат PVD начинается с обоснованного решения о базовом материале.

Сводная таблица:

| Идеальные PVD-подложки | Ключевые соображения |

|---|---|

| Нержавеющая сталь и титан | Высокая термостойкость, отличная коррозионная стойкость, возможно прямое покрытие. |

| Хромированные/никелированные детали | Обеспечивает гладкую, твердую основу для безупречного декоративного PVD-покрытия. |

| Медь и латунь | Могут быть покрыты, но часто требуют предварительного гальванического покрытия для достижения наилучших результатов. |

| Алюминий, пластик, стекло | Требуют специализированных низкотемпературных PVD-процессов. |

Добейтесь безупречного, долговечного PVD-покрытия на ваших компонентах. Правильная подложка и подготовка имеют решающее значение для успеха вашего проекта. KINTEK специализируется на услугах точного PVD-покрытия для широкого спектра материалов, включая нержавеющую сталь, титан и детали с гальваническим покрытием. Наш опыт обеспечивает оптимальную адгезию, однородность цвета и производительность для вашего лабораторного оборудования, инструментов или потребительских товаров.

Давайте обсудим ваши требования к проекту и цели по материалам. Свяжитесь с нашими экспертами по покрытиям сегодня для консультации.

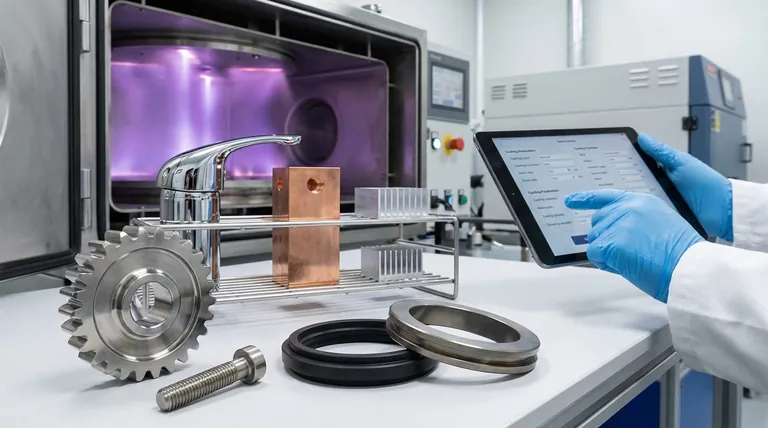

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Является ли алмазное покрытие постоянным? Правда о его долговечности

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя