В промышленных применениях нет однозначного ответа на вопрос, как долго держится алмазное покрытие. Срок службы может варьироваться от нескольких минут при экстремальной операции по резке металла до десятилетий на компоненте с низким коэффициентом трения. Эта изменчивость не является недостатком технологии, а прямым результатом конкретного типа используемого покрытия, материала, на который оно нанесено, и точных требований самого применения.

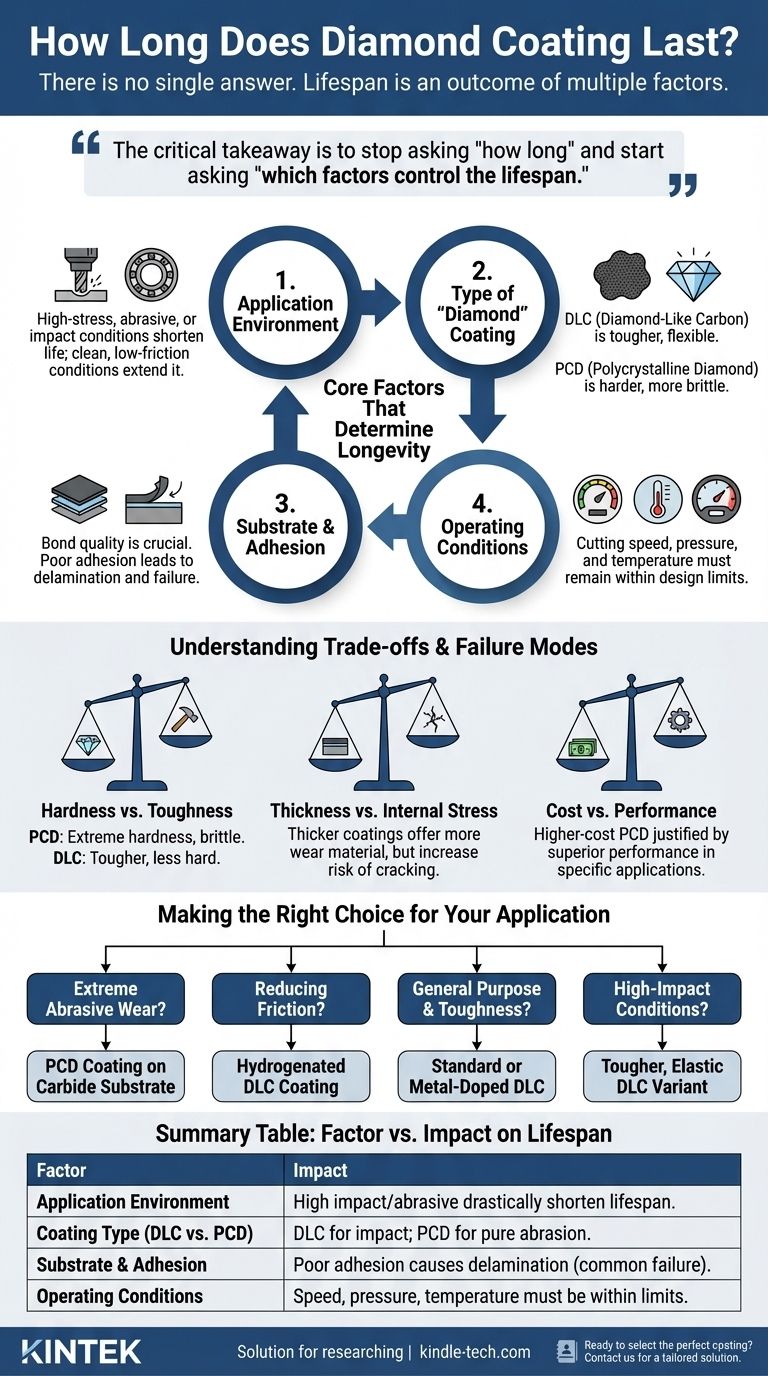

Ключевой вывод состоит в том, чтобы перестать спрашивать «как долго» и начать спрашивать «какие факторы контролируют срок службы». Долговечность алмазного покрытия не является фиксированным свойством, а результатом, определяемым взаимодействием типа покрытия, подложки и рабочей среды.

Основные факторы, определяющие долговечность

Алмазное покрытие — это не простой слой краски; это высокотехнологичная поверхность, созданная с помощью сложных процессов осаждения, таких как PVD (физическое осаждение из паровой фазы) или CVD (химическое осаждение из паровой фазы). Его производительность является функцией всей системы.

Среда применения

Самый важный фактор — это то, что требуется от покрытия. Покрытие на режущем инструменте, обрабатывающем абразивные композиты на высокой скорости, находится под огромным напряжением и будет изнашиваться быстрее, чем покрытие на подшипниковой поверхности в чистой, смазанной среде.

Применения с высокой ударной нагрузкой могут вызвать сколы, в то время как применения с высоким трением приводят к постепенному абразивному износу. Понимание основного напряжения — будь то удар, истирание, коррозия или тепло — является первым шагом.

Тип «алмазного» покрытия

Термин «алмазное покрытие» является широким и охватывает несколько различных материалов с разными свойствами.

- Алмазоподобный углерод (DLC): Это наиболее распространенный тип. Это аморфная углеродная пленка, которая обладает свойствами природного алмаза (такими как твердость и низкое трение), но не является кристаллической. DLC обычно прочнее и гибче, но не так тверд, как чистый алмаз.

- Поликристаллический алмаз (PCD): Это настоящая, кристаллическая алмазная пленка. PCD исключительно тверд и обеспечивает максимальную стойкость к абразивному износу, но он может быть более хрупким, чем DLC, и часто наносится более толстым слоем.

Выбор между более прочным DLC и более твердым PCD является фундаментальным инженерным решением, которое напрямую влияет на срок службы в конкретных условиях.

Подложка и адгезия

Покрытие настолько хорошо, насколько прочно оно связано с материалом под ним, известным как подложка. Идеально твердое покрытие, которое отслаивается от подложки, является полным провалом.

Такие факторы, как материал подложки (например, сталь, карбид вольфрама, кремний), подготовка поверхности и наличие промежуточных связующих слоев, имеют решающее значение. Плохая адгезия является наиболее частой причиной преждевременного разрушения покрытия, явления, называемого расслоением.

Условия эксплуатации

Даже в рамках одного применения важны конкретные условия эксплуатации. Для режущего инструмента это включает скорость резания, подачу и использование охлаждающей жидкости. Для изнашиваемого компонента это включает контактное давление, скорость скольжения и рабочую температуру. Превышение любого из этих параметров за пределы проектных ограничений покрытия значительно сократит его срок службы.

Понимание компромиссов и режимов отказа

Не существует универсально «лучшего» алмазного покрытия. Каждый выбор предполагает балансирование конкурирующих свойств, и понимание этих компромиссов необходимо для управления ожиданиями.

Твердость против вязкости

Это классический компромисс в материаловедении. Твердость — это сопротивление царапинам и абразивному износу. Вязкость — это сопротивление сколам или разрушению при ударе.

PCD чрезвычайно тверд, но относительно хрупок, что делает его идеальным для чистого абразивного износа, но уязвимым для сильных ударов или прерывистых резов. DLC обычно более вязкий, но менее твердый, что дает ему преимущество в применениях с вибрацией или ударами.

Толщина покрытия и внутреннее напряжение

Более толстые покрытия могут обеспечить более длительный срок службы, но только до определенного момента. По мере увеличения толщины покрытий могут накапливаться внутренние напряжения, увеличивая риск растрескивания или расслоения.

Оптимальная толщина — это баланс между обеспечением достаточного количества износостойкого материала и поддержанием целостности и адгезии пленки покрытия.

Стоимость против производительности

Настоящие алмазные (PCD) покрытия значительно дороже в нанесении, чем большинство вариантов DLC. Инвестиции должны быть оправданы пропорциональным увеличением производительности и срока службы инструмента.

Использование дорогостоящего покрытия PCD для легкого применения является экономической тратой, так же как использование дешевого покрытия DLC в условиях экстремального износа приведет к преждевременному выходу из строя и дорогостоящим простоям.

Правильный выбор для вашего применения

Чтобы получить осмысленный ответ о долговечности, вы должны сначала определить свою основную цель. Решение заключается в сопоставлении системы покрытия с конкретной проблемой, которую вам необходимо решить.

- Если ваша основная цель — экстремальная стойкость к абразивному износу (например, обработка графита или металломатричных композитов): Настоящее поликристаллическое алмазное (PCD) покрытие на жесткой твердосплавной подложке является превосходным выбором.

- Если ваша основная цель — снижение трения и износа движущихся частей (например, подшипников, шестерен, компонентов двигателя): Низкофрикционное, гидрогенизированное алмазоподобное углеродное (DLC) покрытие часто является наиболее эффективным и экономичным решением.

- Если ваша основная цель — баланс вязкости и износостойкости для инструментов общего назначения (например, сверление алюминия, формовка): Стандартный или легированный металлом DLC обеспечивает надежное, экономически эффективное повышение производительности.

- Если ваша основная цель — выживание в условиях сильных ударов (например, штамповка, пробивка): Более прочный, более эластичный вариант DLC, вероятно, превзойдет более хрупкое, чистое алмазное покрытие.

Точно определив задачу, вы можете выбрать инженерное решение, в котором долговечность становится предсказуемым и ценным результатом.

Сводная таблица:

| Фактор | Влияние на срок службы покрытия |

|---|---|

| Среда применения | Условия сильного удара или абразивного воздействия значительно сокращают срок службы по сравнению с чистыми средами с низким коэффициентом трения. |

| Тип покрытия (DLC против PCD) | DLC более вязкий для ударов; PCD тверже для чистого истирания. Выбор определяет износостойкость. |

| Подложка и адгезия | Плохая адгезия к основному материалу вызывает расслоение, наиболее распространенный режим отказа. |

| Условия эксплуатации | Такие факторы, как скорость, давление и температура, должны оставаться в пределах проектных ограничений покрытия. |

Готовы выбрать идеальное алмазное покрытие для максимального увеличения срока службы вашего инструмента или компонента?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, включая прецизионные решения для нанесения покрытий. Наши эксперты помогут вам проанализировать ваше конкретное применение — будь то экстремальное истирание, сильный удар или снижение трения — чтобы рекомендовать идеальное алмазоподобное углеродное (DLC) или поликристаллическое алмазное (PCD) покрытие.

Свяжитесь с нами сегодня, чтобы обсудить ваши требования и получить индивидуальное решение, которое обеспечит предсказуемую производительность и долговечность для ваших лабораторных или промышленных нужд.

#КонтактнаяФорма

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Инструменты для правки кругов из CVD-алмаза для прецизионных применений

- Лабораторные алмазные материалы с легированием бором методом CVD

- Алмазные купола из CVD для промышленных и научных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Какой метод химического отшелушивания используется для синтеза графена? Подход «сверху вниз» для массового производства

- Почему тонкие пленки полезны? Раскройте новые свойства материалов с помощью инженерии поверхности

- Как используются тонкие пленки? Раскройте расширенные свойства поверхности для ваших материалов

- Каковы преимущества алмазного керамического покрытия? Раскройте максимальную защиту и долговечность для вашего автомобиля

- Каковы преимущества напыления? Достижение превосходного нанесения тонких пленок для вашего применения

- Каковы свойства и применение механических тонких пленок? Повышение долговечности и износостойкости

- Каковы преимущества углеродных нанотрубок? Раскройте превосходную прочность, проводимость и производительность

- Из чего изготавливаются мишени для напыления? От чистых металлов до керамики для вашей тонкой пленки