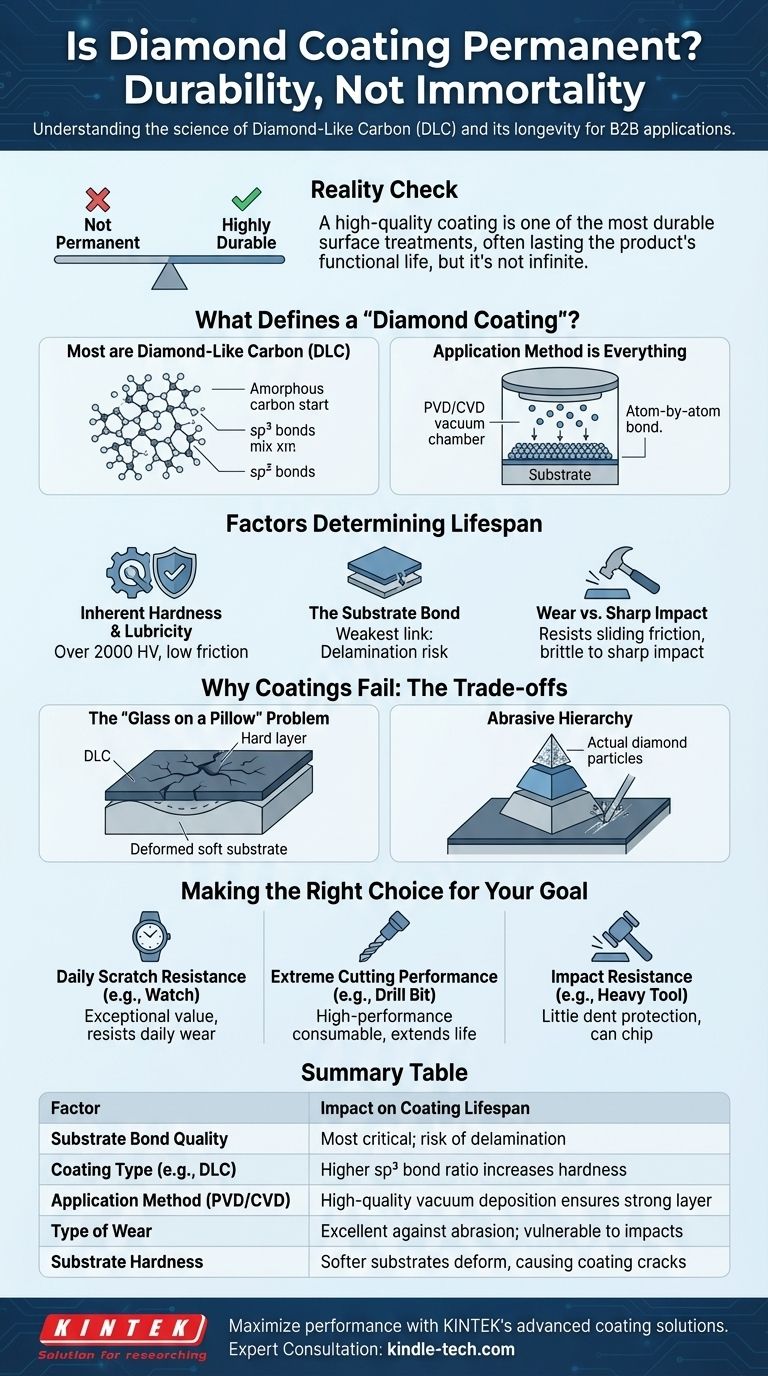

Хотя ни одно покрытие не является по-настоящему постоянным, высококачественное алмазное покрытие является одним из самых прочных и долговечных видов обработки поверхности, доступных в материаловедении. Его долговечность не бесконечна, но для многих применений оно рассчитано на весь функциональный срок службы самого продукта. Фактическая долговечность полностью зависит от качества нанесения, типа покрытия и конкретных нагрузок, которым оно подвергается.

Концепция «постоянства» в отношении покрытий вводит в заблуждение. Долговечность алмазного покрытия определяется не твердостью самого покрытия, а прочностью его связи с основным материалом и типом износа, которому оно подвергается.

Что определяет «алмазное покрытие»?

Чтобы понять его постоянство, мы должны сначала уточнить, что такое «алмазное покрытие». Это редко бывает слой чистого, кристаллического алмаза.

Обычно это алмазоподобный углерод (DLC)

Большинство коммерческих «алмазных покрытий» — это алмазоподобный углерод (DLC). Это класс аморфного углеродного материала, который обладает некоторыми уникальными свойствами природного алмаза.

DLC наносится в вакуумной камере и образует чрезвычайно твердую, скользкую поверхность. Это не чистый алмаз, но он содержит смесь химических связей алмазного типа (sp³) и графитового типа (sp²). Чем выше соотношение sp³-связей, тем более «алмазоподобным» и долговечным является покрытие.

Метод нанесения — это все

Эти покрытия наносятся с использованием таких процессов, как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD). Эти методы наносят покрытие атом за атомом на основной материал (подложку).

Ключевой вывод заключается в том, что покрытие представляет собой отдельный слой, связанный с поверхностью. Оно не становится частью самого материала. Эта связь является наиболее важным фактором его долговечности.

Факторы, определяющие срок службы

Долговечность покрытия — это баланс его собственных свойств и того, как оно взаимодействует с внешним миром.

Присущая твердость и смазывающая способность

DLC-покрытия исключительно тверды, часто регистрируя более 2000 HV по шкале твердости Виккерса, что во много раз тверже стали. Это обеспечивает невероятную устойчивость к абразивному износу и царапинам.

Они также имеют очень низкий коэффициент трения, что означает, что другие поверхности легко скользят по ним. Это свойство, известное как смазывающая способность, дополнительно уменьшает износ.

Самое слабое звено: связь с подложкой

Самая распространенная причина отказа — это не истирание покрытия, а расслоение покрытия — или его отслаивание — от подложки.

Правильная подготовка поверхности перед процессом нанесения покрытия абсолютно критична. Высококачественное нанесение на хорошо подготовленную поверхность создаст атомную связь, которая будет невероятно прочной и устойчивой к отслаиванию. Плохое нанесение быстро выйдет из строя.

Износ против острого удара

Алмазное покрытие обеспечивает первоклассную защиту от трения скольжения и царапин. Однако это очень тонкий, хрупкий слой.

Острый, прямой удар может привести к сколам или трещинам покрытия, особенно если основной материал достаточно мягкий, чтобы деформироваться от удара.

Понимание компромиссов: почему покрытия выходят из строя

Истинное постоянство невозможно из-за нескольких ключевых компромиссов.

Проблема «стекла на подушке»

Представьте, что вы кладете тонкий лист стекла на мягкую подушку и давите на него. Само стекло твердое, но оно легко треснет, потому что подушка под ним деформируется.

Аналогично, сверхтвердое DLC-покрытие на относительно мягкой подложке (например, алюминий или даже некоторые более мягкие стали) может быть повреждено, если основной материал деформируется. Покрытие не может растягиваться и треснет при деформации.

Абразивная иерархия

Хотя алмазное покрытие тверже почти всего, с чем оно столкнется, оно не является непобедимым. Его все еще могут поцарапать или стереть более твердые материалы, такие как настоящие алмазные частицы или карбид кремния.

В течение очень длительного периода даже многократное трение от менее твердых материалов может вызвать микроскопический износ, который в конечном итоге накапливается.

Стоимость определяет качество

Создание прочной, долговечной связи на атомном уровне — это сложный и дорогостоящий процесс. Недорогие продукты с «алмазными покрытиями» часто экономят на подготовке поверхности или используют DLC более низкого качества.

Эти дешевые покрытия создают покрытиям в целом репутацию легко отслаивающихся или царапающихся. Высококачественное нанесение от авторитетного поставщика ведет себя совсем по-другому.

Правильный выбор для вашей цели

Ваше решение должно основываться на четком понимании ваших ожиданий от продукта.

- Если ваш основной акцент делается на ежедневной устойчивости к царапинам (например, корпус часов): Хорошо нанесенное DLC-покрытие от авторитетного бренда предлагает исключительную ценность и будет противостоять ежедневному износу в течение многих лет, часто превосходя по долговечности другие компоненты.

- Если ваш основной акцент делается на экстремальной производительности резки (например, промышленное сверло): Рассматривайте покрытие как высокопроизводительный расходный материал, который значительно продлевает срок службы и производительность инструмента, но понимайте, что оно в конечном итоге изнашивается и требует замены.

- Если ваш основной акцент делается на ударопрочности (например, инструмент для интенсивного использования): Имейте в виду, что, хотя покрытие чрезвычайно устойчиво к царапинам, оно мало защищает от вмятин и может отколоться от острого удара, который деформирует основной металл.

В конечном итоге, алмазное покрытие — это не гарантия неразрушимости, а техническая инвестиция в превосходные характеристики поверхности.

Сводная таблица:

| Фактор | Влияние на срок службы покрытия |

|---|---|

| Качество связи с подложкой | Наиболее важный фактор; определяет риск расслоения |

| Тип покрытия (например, DLC) | Более высокое соотношение sp³-связей увеличивает алмазоподобную твердость |

| Метод нанесения (PVD/CVD) | Высококачественное вакуумное осаждение обеспечивает прочный, равномерный слой |

| Тип износа (абразивный против ударного) | Отлично защищает от абразивного износа; уязвим к острым ударам |

| Твердость подложки | Более мягкие подложки могут деформироваться, вызывая растрескивание твердого покрытия |

Максимизируйте производительность и срок службы ваших компонентов с помощью передовых решений KINTEK для покрытий.

Как специалист по лабораторному оборудованию и расходным материалам, KINTECO понимает, что долговечность и точность имеют первостепенное значение. Независимо от того, нужно ли вам защитить чувствительные лабораторные инструменты, повысить износостойкость аналитических компонентов или улучшить производительность режущих инструментов, наши высококачественные алмазоподобные углеродные (DLC) покрытия наносятся с использованием современных методов PVD/CVD для обеспечения превосходной связи и долговечной защиты.

Мы помогаем нашим лабораторным и промышленным клиентам достичь:

- Продленного срока службы компонентов: Уменьшите износ критически важных деталей.

- Улучшенной производительности: Воспользуйтесь низким трением и высокой твердостью.

- Индивидуальных решений: Получите покрытия, оптимизированные для вашей конкретной подложки и нагрузок применения.

Не оставляйте долговечность вашего оборудования на волю случая. Свяжитесь с KINTECO сегодня для экспертной консультации о том, как наши услуги по нанесению покрытий могут решить ваши проблемы с износом и повысить ценность ваших операций.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Лабораторные алмазные материалы с легированием бором методом CVD

- Инструменты для правки кругов из CVD-алмаза для прецизионных применений

- Алмазные купола из CVD для промышленных и научных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

Люди также спрашивают

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности