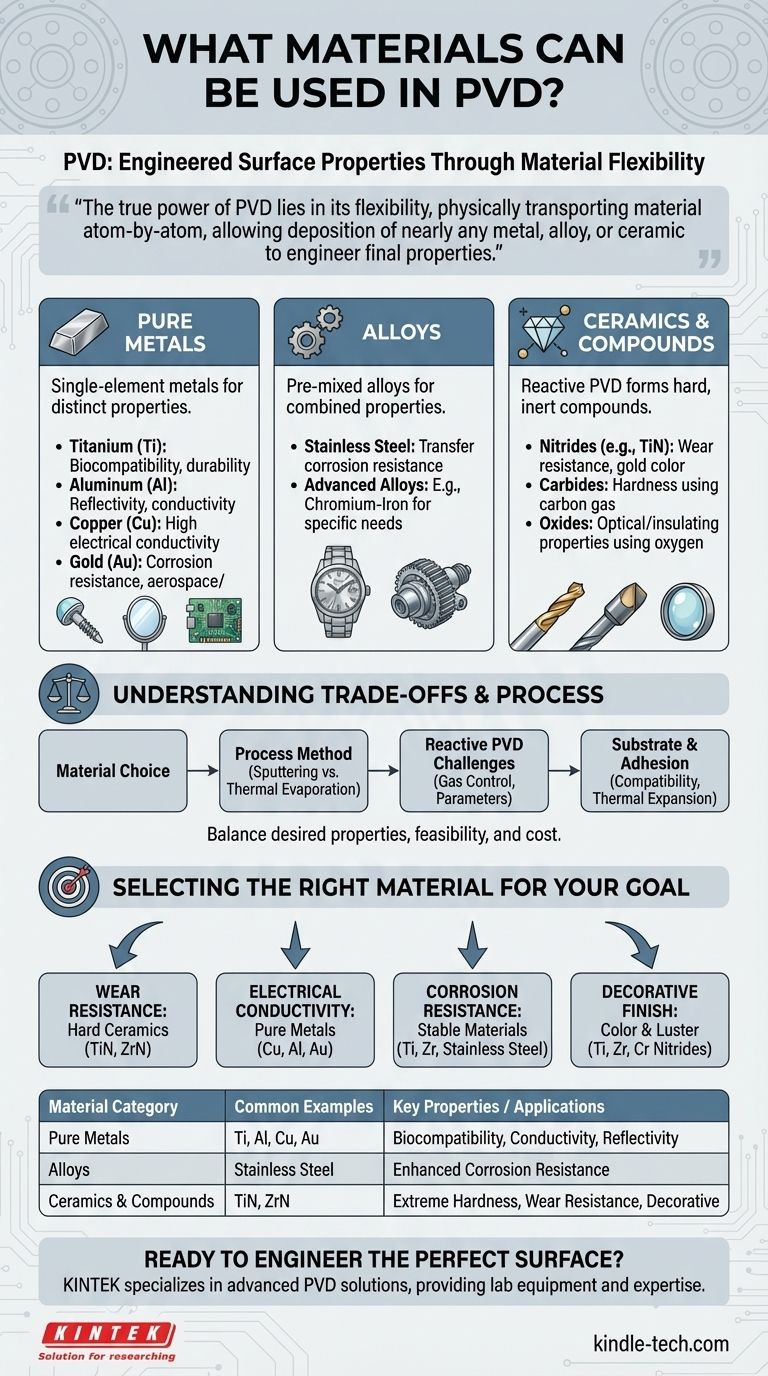

Короче говоря, физическое осаждение из паровой фазы (PVD) может наносить широкий спектр неорганических материалов, включая чистые металлы, сложные сплавы и твердую керамику. Наиболее распространенными материалами являются металлы, такие как титан, алюминий и медь, а также керамические соединения, такие как нитрид титана, используемый для износостойких покрытий.

Истинная сила PVD заключается не в фиксированном наборе материалов, а в его гибкости. Это процесс, который физически переносит материал атом за атомом, позволяя наносить практически любой металл, сплав или керамическое соединение на поверхность для придания ей заданных свойств.

Основные категории материалов в PVD

Процессы PVD работают путем создания пара из твердого исходного материала в вакууме, который затем конденсируется на подложке, образуя тонкую пленку. Этот фундаментальный механизм позволяет использовать исключительно широкий спектр исходных материалов.

Чистые металлы

Это самая простая категория для PVD. Одноэлементные металлы широко используются благодаря своим отличительным свойствам.

К распространенным примерам относятся титан (Ti) благодаря его биосовместимости и долговечности, алюминий (Al) благодаря его отражательной способности и проводимости, а также медь (Cu) благодаря ее высокой электропроводности. Драгоценные металлы, такие как золото (Au), также используются, особенно в аэрокосмической и электронной промышленности для защиты от коррозии и обеспечения проводимости.

Сплавы

PVD не ограничивается чистыми элементами; он также может осаждать предварительно смешанные сплавы для достижения специфических комбинированных свойств.

Исходный материал может быть сплавом, таким как нержавеющая сталь, который осаждается для придания своей коррозионной стойкости поверхности другого материала. Передовые экспериментальные сплавы, такие как содержащие хром и железо, также могут быть разработаны и применены с использованием методов PVD.

Керамика и композитные материалы

Именно здесь универсальность PVD по-настоящему проявляется. Могут наноситься чрезвычайно твердые и инертные керамические соединения, хотя исходным материалом часто является чистый металл.

Эти соединения обычно формируются в процессе, называемом реактивным PVD. В этом методе в вакуумную камеру вместе с испаренным металлом вводится реактивный газ, такой как азот, кислород или метан.

- Нитриды: Введение газообразного азота позволяет создавать твердую керамику, такую как нитрид титана (TiN), известный своим золотым цветом и исключительной износостойкостью на режущих инструментах.

- Карбиды: Использование газа, содержащего углерод, может привести к образованию твердых карбидов.

- Оксиды: Использование кислорода создает оксиды металлов, которые часто используются благодаря своим оптическим или изоляционным свойствам.

Полупроводники и изоляторы

Хотя это менее распространено, чем металлы и керамика, PVD также может использоваться для нанесения некоторых полупроводниковых и изоляционных материалов. Эта возможность расширяет применение PVD в узкоспециализированных микроэлектронных и оптических областях.

Понимание компромиссов

Хотя диапазон потенциальных материалов для PVD огромен, всегда существуют практические ограничения и технологические соображения. Выбор материала — это баланс между желаемыми свойствами, технологической осуществимостью и стоимостью.

Свойства материала против метода процесса

Два основных метода PVD — распыление (sputtering) и термическое испарение — имеют разные преимущества. Материалы с чрезвычайно высокой температурой плавления трудно или невозможно наносить методом термического испарения, но они хорошо подходят для распыления. Распыление также превосходит термическое испарение в поддержании точного состава сплава во время нанесения.

Проблема реактивного PVD

Формирование соединений, таких как нитриды и оксиды, требует точного контроля над давлением газа и параметрами процесса. Плохой контроль может привести к непостоянным свойствам пленки или загрязнению, что делает этот процесс более сложным и требовательным, чем нанесение чистого металла.

Подложка и адгезия

Выбор материала покрытия не делается изолированно. Он должен быть совместим с материалом подложки, на который он наносится. Такие факторы, как тепловое расширение и химическая связь, имеют решающее значение для обеспечения надлежащей адгезии покрытия и предотвращения его разрушения под нагрузкой.

Выбор правильного материала для вашей цели

Основная цель вашего применения должна определять выбор материала. PVD позволяет вам выбирать материал на основе конкретного поверхностного свойства, которое вы хотите создать.

- Если ваш основной акцент — износостойкость: Ваш лучший выбор — твердое керамическое соединение, такое как нитрид титана (TiN), нитрид циркония (ZrN) или другие карбиды и нитриды металлов.

- Если ваш основной акцент — электропроводность: Вам следует использовать чистые металлы, известные своей высокой проводимостью, такие как медь, алюминий или золото.

- Если ваш основной акцент — коррозионная стойкость: Выбирайте стабильные, нереактивные материалы, такие как титан, цирконий, нержавеющая сталь или золото.

- Если ваш основной акцент — декоративное покрытие: Материалы выбираются по цвету и блеску, такие как титан, цирконий и хром, часто наносимые в виде нитридов для получения широкого спектра ярких цветов.

В конечном счете, PVD позволяет вам рассматривать свойство поверхности материала не как фиксированную характеристику, а как спроектированную особенность, предназначенную для конкретной цели.

Сводная таблица:

| Категория материала | Распространенные примеры | Ключевые свойства / Применение |

|---|---|---|

| Чистые металлы | Титан (Ti), Алюминий (Al), Медь (Cu), Золото (Au) | Биосовместимость, проводимость, отражательная способность, коррозионная стойкость |

| Сплавы | Нержавеющая сталь, сплавы хром-железо | Комбинированные свойства, такие как повышенная коррозионная стойкость |

| Керамика и соединения | Нитрид титана (TiN), Нитрид циркония (ZrN) | Чрезвычайная твердость, износостойкость, декоративные цвета |

Готовы спроектировать идеальные поверхностные свойства для ваших компонентов?

KINTEK специализируется на передовых решениях PVD, предоставляя лабораторное оборудование и опыт для нанесения идеального покрытия — независимо от того, нужна ли вам превосходная износостойкость, улучшенная проводимость или надежная защита от коррозии.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и узнать, как наши технологии PVD могут воплотить ваши материаловедческие разработки в жизнь.

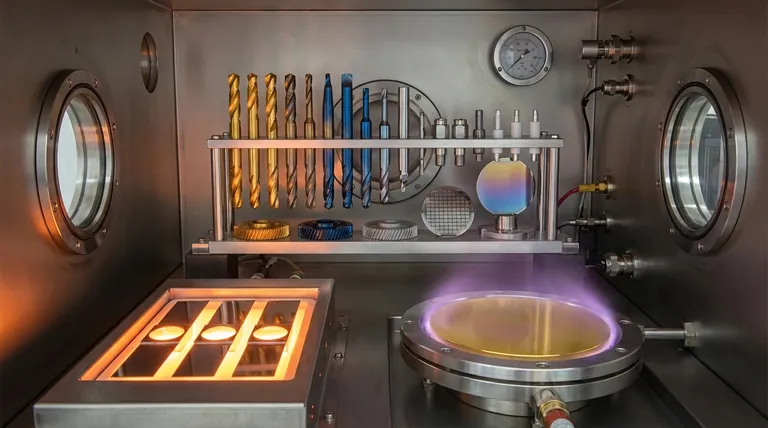

Визуальное руководство

Связанные товары

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вольфрамовая лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений

- Что такое процесс термического испарения в PVD? Пошаговое руководство по нанесению тонких пленок

- Как рассчитать расход покрытия? Практическое руководство по точному расчету материала