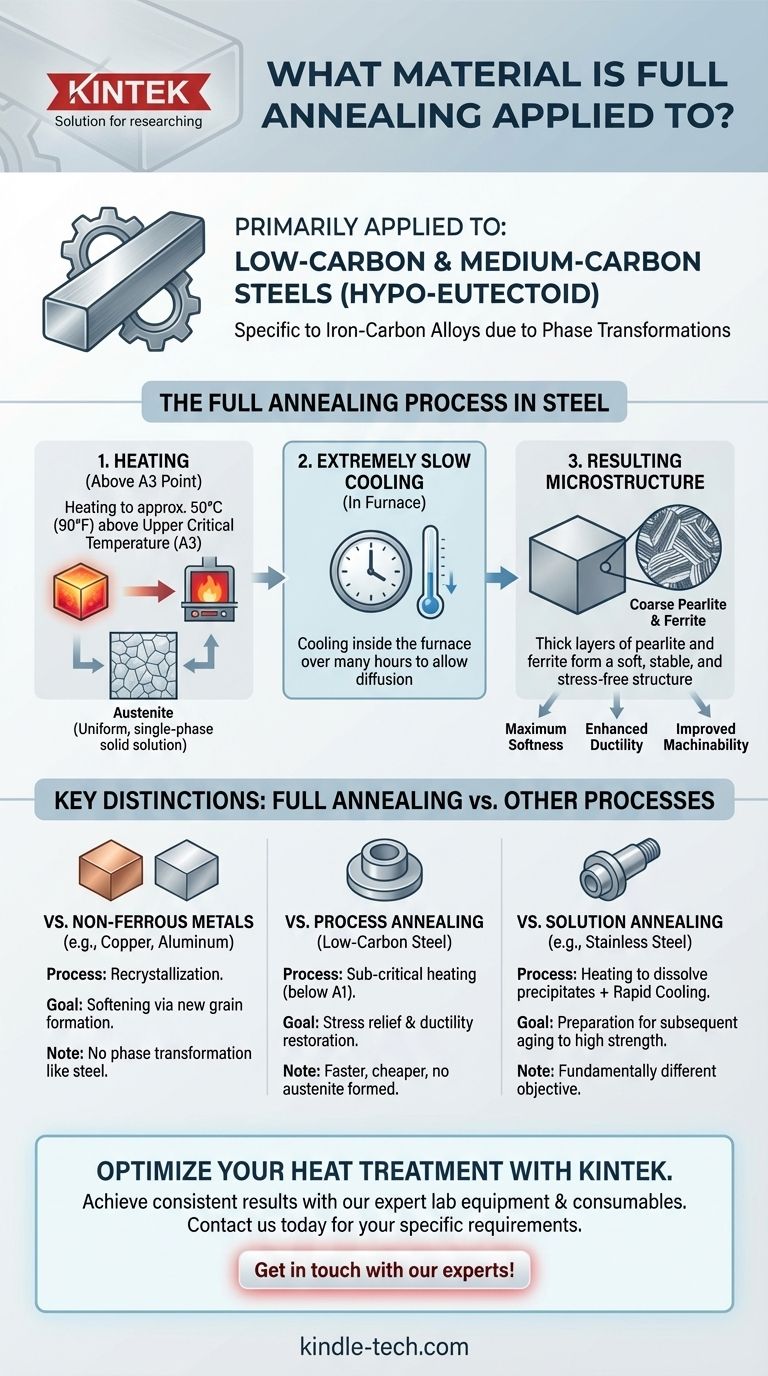

В первую очередь, полный отжиг — это процесс термообработки, применяемый к стали, в частности, к низкоуглеродистым и среднеуглеродистым сталям, которые являются «гипоэвтектоидными». Хотя другие металлы, такие как медь и алюминий, также подвергаются отжигу для их смягчения, термин «полный отжиг» описывает очень специфическую процедуру, предназначенную для использования уникальных фазовых превращений, происходящих в железоуглеродистых сплавах. Цель состоит в том, чтобы получить максимально мягкое, пластичное и обрабатываемое состояние стали.

Термин «полный отжиг» не является общим синонимом смягчения металла. Он относится к точному высокотемпературному процессу для сталей, который полностью рекристаллизует и перестраивает структуру зерна в ее наиболее стабильное и мягкое состояние — состояние, которое невозможно достичь в цветных металлах, таких как алюминий или медь.

Что дает полный отжиг стали

Полный отжиг — это преобразующий процесс, а не просто цикл нагрева и охлаждения. Он используется для полного устранения предыдущей термической и механической истории материала, создавая однородную и ненапряженную микроструктуру.

Основная цель: максимальная мягкость и пластичность

Основная цель полного отжига — сделать сталь максимально мягкой и удобной в работе. Это критически важно для улучшения обрабатываемости перед обширными операциями резки или для обеспечения экстремальной холодной формовки, такой как глубокая вытяжка.

Создание специфической микроструктуры

Процесс приводит к образованию микроструктуры из феррита и крупнозернистого перлита. Эта структура чрезвычайно мягкая и пластичная, поскольку слои внутри перлита толстые и широко разнесенные, что обеспечивает малое сопротивление деформации.

Важность медленного охлаждения

Для достижения этой крупнозернистой микроструктуры скорость охлаждения имеет решающее значение. После нагрева до нужной температуры сталь должна охлаждаться чрезвычайно медленно, как правило, путем оставления ее внутри печи по мере остывания в течение многих часов. Медленное охлаждение дает атомам достаточно времени для диффузии и формирования желаемой стабильной структуры зерна.

Почему «Полный отжиг» специфичен для стали

Причина, по которой этот процесс уникален для стали, заключается в диаграмме фазовых превращений железа и углерода, которая определяет, как внутренняя структура металла изменяется с температурой.

Ключевое значение имеет диаграмма фазовых превращений железа и углерода

В отличие от алюминия или меди, сталь претерпевает аллотропные фазовые превращения, что означает, что ее кристаллическая структура изменяется при нагревании. Полный отжиг специально разработан с учетом этих точек превращения.

Нагрев выше точки превращения A3

Для гипоэвтектоидных сталей материал нагревают до температуры примерно на 50°C (90°F) выше верхней критической температуры (A3). В этой точке вся микроструктура стали преобразуется в однородный однофазный твердый раствор, называемый аустенитом.

Образование крупнозернистого перлита

При очень медленном охлаждении из аустенитного состояния структура преобразуется обратно в мягкий феррит и крупнозернистый перлит. Это полное фазовое изменение и медленное переформирование определяют «полный» отжиг и отличают его от других видов термообработки.

Понимание ключевых различий

Полный отжиг часто путают с другими процессами термообработки. Разъяснение этих различий имеет важное значение для выбора правильной процедуры.

Полный отжиг против рекристаллизационного отжига

Рекристаллизационный отжиг проводится на низкоуглеродистых сталях при более низкой температуре, ниже критической точки A1. Он не создает аустенит. Его единственная цель — снять напряжение и восстановить некоторую пластичность между этапами холодной обработки, что делает его быстрее и дешевле, чем полный отжиг.

Отжиг цветных металлов

Такие металлы, как медь, латунь и алюминий, не имеют таких же фазовых превращений, как сталь. Отжиг этих материалов — это более простой процесс рекристаллизации. Нагрев смягчает металл, позволяя новым, ненапряженным зернам формироваться, но он не включает в себя полное структурное изменение, наблюдаемое при полном отжиге стали.

Случай «литого отжига» (Solution Annealing)

Сплавы, упрочняемые дисперсионным твердением, такие как нержавеющая сталь 17-4 или суперсплавы Inconel, подвергаются литому отжигу (solution annealing). Этот процесс имеет другую цель: он растворяет выделения в твердом растворе и сопровождается быстрым охлаждением (закалкой) для их удержания. Это подготавливает сплав к последующей «старению» для достижения высокой прочности, что принципиально отличается от цели смягчения при полном отжиге.

Принятие правильного решения для вашего материала

Выбор правильной термообработки требует четкого понимания вашего материала и конечной цели.

- Если ваша основная цель — максимальная мягкость и обрабатываемость низко- и среднеуглеродистой стали: Полный отжиг — правильный и наиболее эффективный процесс.

- Если ваша основная цель — восстановление пластичности низкоуглеродистой стали между операциями холодной формовки: Рекристаллизационный отжиг — более быстрый и экономически эффективный выбор.

- Если ваша основная цель — смягчение цветного металла, такого как алюминий, медь или латунь: Вам требуется стандартный процесс отжига, предназначенный для индукции рекристаллизации.

- Если ваша основная цель — подготовка упрочняемого дисперсионным твердением сплава к последующему старению: Вы должны использовать литой отжиг для достижения необходимого металлургического состояния для высокой прочности.

Понимание конкретной металлургической цели каждой термообработки — ключ к выбору правильного процесса для вашего материала и применения.

Сводная таблица:

| Тип материала | Основная цель полного отжига | Ключевая микроструктура |

|---|---|---|

| Низко-/среднеуглеродистая сталь | Максимальная мягкость и пластичность | Крупнозернистый перлит и феррит |

| Примечание: Полный отжиг специфичен для сталей из-за фазовых превращений в железоуглеродистой системе. |

Необходимо оптимизировать стальные компоненты для механической обработки или формовки?

Полный отжиг — это точный процесс, требующий экспертных знаний и правильного оборудования для достижения желаемой мягкой, пластичной микроструктуры. KINTEK специализируется на лабораторном оборудовании и расходных материалах для всех ваших потребностей в термообработке и испытаниях материалов.

Наши решения помогают вам достигать стабильных, надежных результатов, гарантируя, что ваши материалы будут работать в соответствии с ожиданиями. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать конкретные требования вашей лаборатории.

Свяжитесь с нашими экспертами!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска