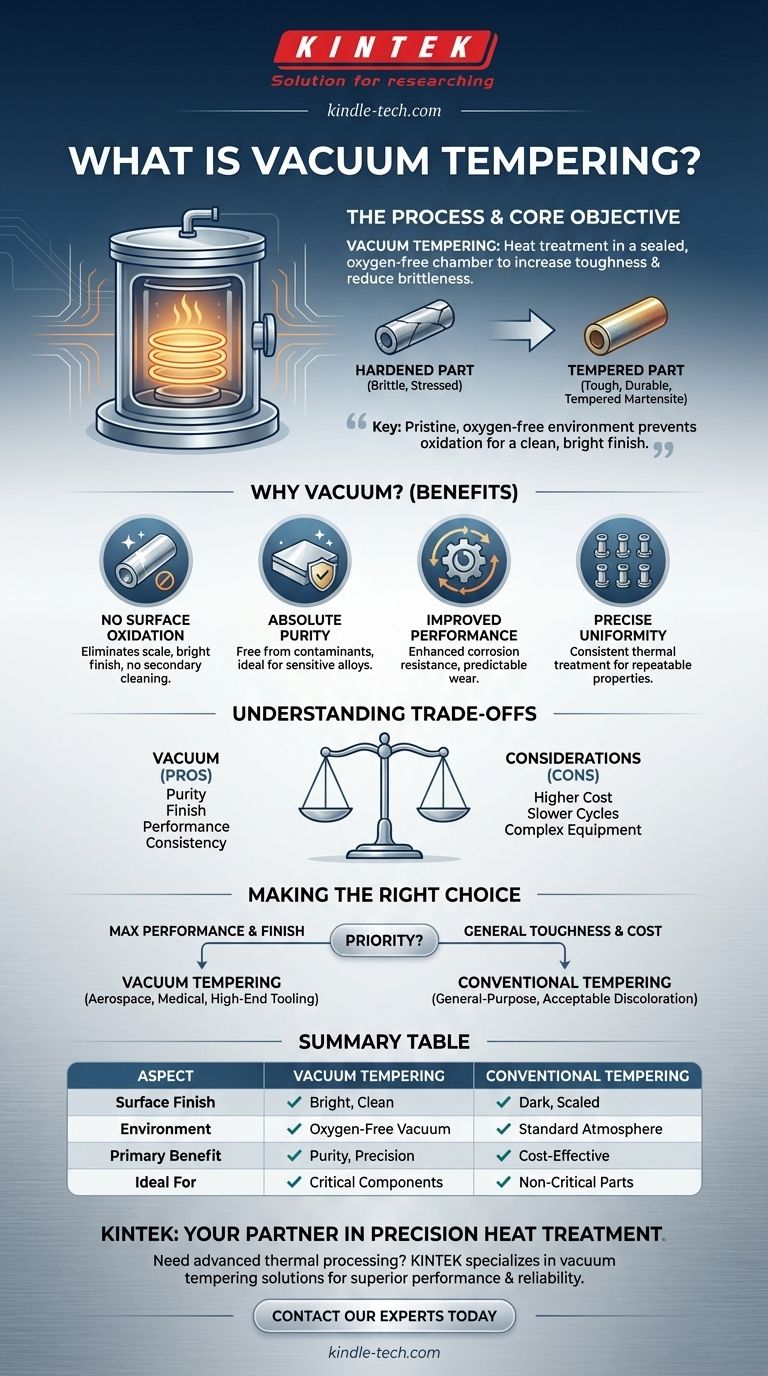

Вакуумная закалка — это термообработка, используемая для повышения прочности и снижения хрупкости ранее закаленной металлической детали. Весь процесс — нагрев детали до определенной температуры, выдержка в течение заданного времени и охлаждение — проводится внутри герметичной камеры, из которой удален воздух, создавая вакуум. Эта контролируемая бескислородная среда является ключевой особенностью, отличающей ее от традиционной закалки.

Основная цель использования вакуума для закалки заключается не в самом вакууме, а в безупречной бескислородной среде, которую он создает. Это предотвращает поверхностное окисление и обесцвечивание, гарантируя, что конечный компонент соответствует точным механическим спецификациям с чистой, яркой отделкой.

Основная цель: Баланс твердости и прочности

Чтобы понять вакуумную закалку, важно сначала уяснить фундаментальный компромисс, которым она управляет в металлургии.

Проблема закаливания

Когда сталь закаливается (обычно в процессе, называемом закалкой), ее внутренняя кристаллическая структура изменяется, делая ее чрезвычайно твердой. Однако этот процесс также создает значительное внутреннее напряжение, делая металл очень хрупким, подобно стеклу. Полностью закаленная деталь может разбиться при падении или ударе.

Как закалка предлагает решение

Закалка — это критически важный последующий этап, который снимает это внутреннее напряжение. Деталь повторно нагревают до температуры, значительно ниже точки закаливания, что позволяет внутренней структуре расслабиться и немного реформироваться.

Этот тщательно контролируемый цикл нагрева снижает хрупкость и придает вязкость (прочность) — способность поглощать энергию и деформироваться без разрушения.

Результат: Закаленный мартенсит

Цель закалки — преобразовать хрупкую внутреннюю структуру в усовершенствованную микроструктуру, известную как закаленный мартенсит. Эта структура обладает идеальным сочетанием высокой твердости и достаточной вязкости для ответственных применений.

Зачем проводить закалку в вакууме?

Выбор закалки в вакууме — это решение в пользу приоритета чистоты и качества поверхности. Вакуумная среда обеспечивает несколько явных преимуществ по сравнению с закалкой в обычной печи при нормальной атмосфере.

Для устранения поверхностного окисления

При повышенных температурах кислород в воздухе мгновенно вступает в реакцию с поверхностью металла, образуя темный, шелушащийся слой оксидной окалины. Вакуум удаляет практически весь кислород, полностью предотвращая эту реакцию. Детали выходят из печи с яркой, чистой поверхностью, что исключает необходимость во вторичных операциях очистки, таких как пескоструйная обработка или химические ванны.

Для обеспечения абсолютной чистоты

Вакуумная среда свободна от атмосферных примесей, таких как кислород, азот и водяной пар. Это предотвращает вступление этих элементов в реакцию с поверхностью металла, что критически важно для чувствительных сплавов, используемых в аэрокосмической, медицинской и электронной промышленности.

Для улучшения характеристик детали

Предотвращая поверхностные реакции, вакуумная закалка гарантирует, что металлургические свойства поверхности идентичны свойствам сердцевины материала. Это может привести к улучшению эксплуатационных характеристик, включая повышенную коррозионную стойкость и предсказуемый срок службы при износе.

Для достижения точной однородности температуры

Вакуумные печи обеспечивают чрезвычайно стабильную и однородную среду нагрева. Этот точный контроль гарантирует, что каждая деталь в партии, независимо от ее положения, получает абсолютно одинаковую термическую обработку, что приводит к высококонсистентным и воспроизводимым механическим свойствам.

Понимание компромиссов

Хотя преимущества значительны, вакуумная закалка не является выбором по умолчанию для каждого применения из-за нескольких практических соображений.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи значительно сложнее и дороже в приобретении и обслуживании, чем печи с обычной атмосферой. Процесс откачки камеры для каждого цикла также потребляет больше энергии и времени.

Более длительное общее время цикла

Хотя сам нагрев может быть эффективным, необходимость откачивать камеру для создания вакуума добавляет время в начале каждого цикла. Для крупносерийных, недорогих деталей это может стать узким местом в производстве.

Не всегда необходимо

Для многих деталей общего назначения тонкий слой поверхностного оксида вполне приемлем или легко удаляется. В этих случаях дополнительные расходы и сложность вакуумной обработки просто не оправданы.

Принятие правильного решения для вашей цели

Выбор подходящего метода закалки полностью зависит от требований конечного компонента.

- Если ваш главный приоритет — максимальная производительность и безупречная отделка: Вакуумная закалка — превосходный выбор, особенно для аэрокосмической, медицинской или высокопроизводительной оснастки, где целостность поверхности не подлежит обсуждению.

- Если ваш главный приоритет — прочность общего назначения и экономическая эффективность: Закалка в обычной атмосфере часто достаточна, при условии, что легкое изменение цвета поверхности или необходимость вторичной очистки приемлемы.

- Если ваша деталь должна иметь нулевое поверхностное загрязнение: Вакуумный процесс — единственный способ гарантировать компонент, свободный от оксидов и нитридов, которые могут образовываться в стандартной атмосфере.

В конечном счете, выбор вакуумной закалки — это решение в пользу приоритета металлургического совершенства и чистоты поверхности над более низкими эксплуатационными расходами.

Сводная таблица:

| Аспект | Вакуумная закалка | Традиционная закалка |

|---|---|---|

| Отделка поверхности | Яркая, чистая, без окисления | Темная, покрытая окалиной поверхность (окисление) |

| Среда | Бескислородный вакуум | Стандартная атмосфера (воздух) |

| Основное преимущество | Чистота, отсутствие загрязнений, точные свойства | Экономичность для некритичных деталей |

| Идеально подходит для | Аэрокосмическая промышленность, медицина, высокопроизводительная оснастка | Компоненты общего назначения |

Нужна прецизионная термообработка для ваших критически важных компонентов?

В KINTEK мы специализируемся на передовых решениях по термической обработке, включая вакуумную закалку. Наши современные вакуумные печи гарантируют, что ваши металлические детали достигнут идеального баланса твердости и прочности с безупречной, обезжиренной отделкой — устраняя необходимость во вторичной очистке и гарантируя превосходную производительность.

Независимо от того, работаете ли вы в аэрокосмической отрасли, производстве медицинских устройств или высокопроизводительной оснастке, опыт KINTEK в области лабораторного оборудования и расходных материалов является вашим партнером в обеспечении качества и надежности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как вакуумная закалка может повысить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке