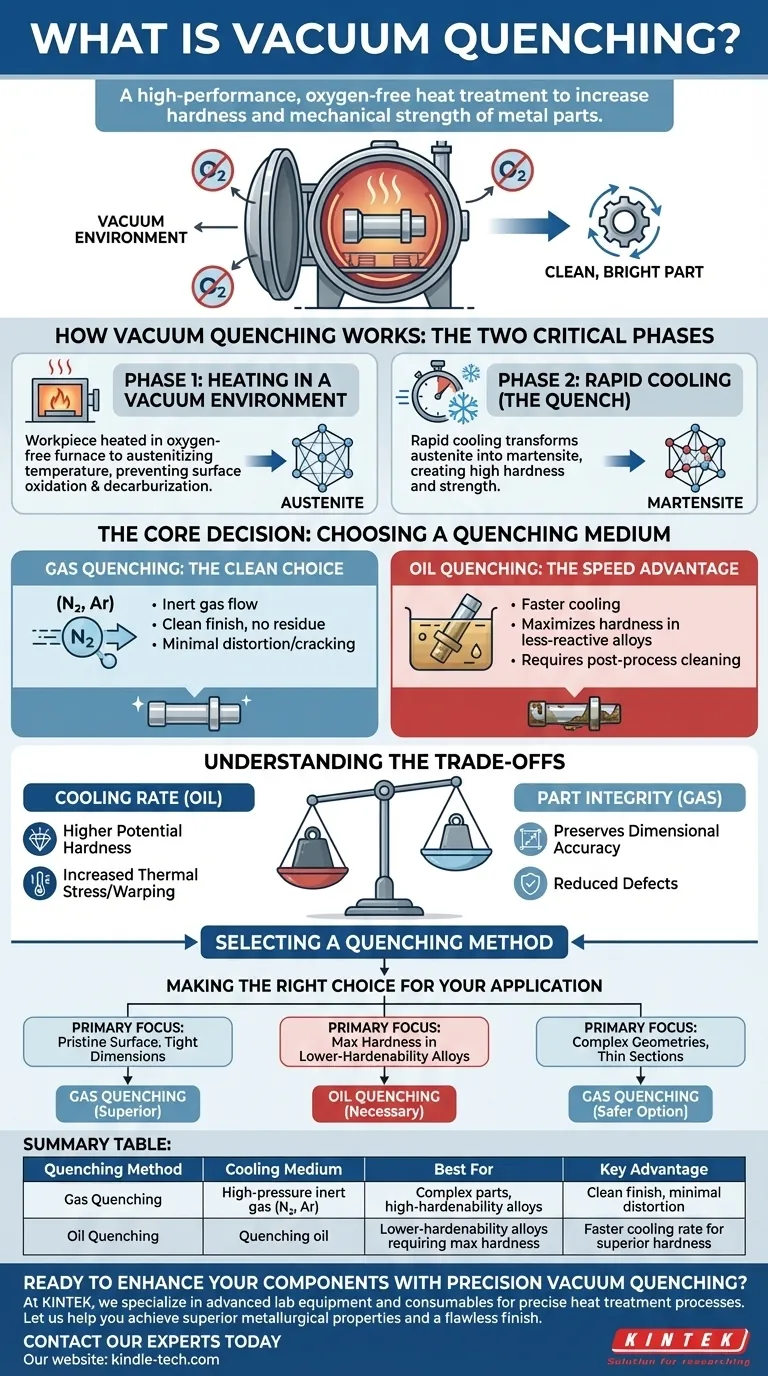

Вакуумная закалка — это высокоэффективный процесс термообработки, используемый для повышения твердости и механической прочности металлических деталей. Он включает нагрев материала до определенной температуры в вакуумной печи, выдержку при этой температуре и последующее быстрое охлаждение с помощью контролируемой среды для фиксации желаемой металлургической структуры. Весь этот процесс проводится без кислорода, что предотвращает окисление поверхности и обеспечивает чистую, яркую деталь.

По сути, вакуумная закалка направлена на одновременное достижение двух целей: преобразование внутренней структуры металла для максимальной твердости и выполнение этого в идеальной среде, предотвращающей поверхностные дефекты, такие как окалина и обесцвечивание. Критически важным решением в этом процессе является выбор правильной охлаждающей среды — газа или масла, — которая определяет баланс между скоростью охлаждения и целостностью детали.

Как работает вакуумная закалка: две критические фазы

Процесс можно разделить на две отдельные и одинаково важные стадии: нагрев и закалка. Вакуумная среда является связующим звеном, которое делает эту технологию столь эффективной.

Фаза 1: Нагрев в вакуумной среде

Первый шаг включает помещение обрабатываемой детали в вакуумную печь. Камера печи вакуумируется, удаляя кислород и другие реактивные газы.

Затем деталь нагревается до ее аустенитизирующей температуры — определенной точки, при которой ее кристаллическая структура преобразуется в фазу, известную как аустенит.

Эта контролируемая бескислородная атмосфера имеет решающее значение, поскольку она полностью предотвращает окисление и науглероживание (потерю углерода с поверхности), которые являются распространенными проблемами в традиционных печах, работающих на атмосферном газе.

Фаза 2: Быстрое охлаждение (Закалка)

Как только материал полностью превратится в аустенит, его необходимо быстро охладить. Это быстрое охлаждение, или «закалка», не позволяет аустенитной структуре вернуться в свое более мягкое, предварительно нагретое состояние.

Вместо этого оно заставляет структуру преобразоваться в мартенсит — очень твердую, хрупкую кристаллическую структуру. Именно эта мартенситная структура придает закаленной детали высокую твердость и прочность.

Скорость закалки имеет решающее значение и определяется используемой охлаждающей средой.

Основное решение: выбор закалочной среды

Выбор охлаждающей среды является наиболее значимой переменной в вакуумной закалке и напрямую влияет на конечные свойства компонента.

Газовая закалка: чистый выбор

При вакуумной газовой закалке нагретая деталь охлаждается путем подачи потока инертного газа высокого давления, обычно азота или аргона, в печь.

Этот метод исключительно чист, так как не оставляет на поверхности детали никаких остатков. Детали выходят из печи яркими, блестящими и готовыми к использованию без необходимости последующей очистки.

Газовая закалка обеспечивает более равномерное и менее резкое охлаждение, что значительно снижает риск деформации или растрескивания детали, особенно в компонентах со сложной геометрией или тонкими сечениями.

Закалка в масле: преимущество скорости

Для некоторых стальных сплавов с меньшей прокаливаемостью газовая закалка недостаточно быстра, чтобы обеспечить полное мартенситное превращение. Эти материалы требуют вакуумной закалки в масле.

В этом процессе нагретая деталь перемещается из вакуумной нагревательной камеры в интегрированную герметичную камеру, заполненную закалочным маслом.

Масло отводит тепло намного быстрее, чем газ, гарантируя, что даже менее реактивные сплавы достигнут максимальной твердости. Обратная сторона заключается в том, что деталь должна быть тщательно очищена после обработки для удаления остатков масла.

Понимание компромиссов

Выбор метода закалки требует баланса конкурирующих приоритетов. Ваш выбор всегда будет включать ряд инженерных компромиссов.

Скорость охлаждения против целостности детали

Более быстрая закалка (масло) обеспечивает более высокую потенциальную твердость, но также вызывает большее термическое напряжение. Это увеличивает риск коробления, деформации и даже микротрещин в заготовке.

Более медленная, более контролируемая закалка (газ) более щадящая для детали, сохраняет точность размеров и снижает вероятность дефектов.

Чистота против сложности процесса

Газовая закалка — это чистый одностадийный процесс. Детали готовы по выходе из печи.

Закалка в масле по своей сути является грязной и требует дополнительного, часто трудоемкого этапа очистки. Это добавляет операционную сложность и стоимость к общему производственному рабочему процессу.

Совместимость материалов

Выбор часто диктуется самим материалом. Сплавы с высокой прокаливаемостью, такие как некоторые инструментальные стали, могут быть успешно упрочнены газом.

Однако многие распространенные конструкционные стали и подшипниковые стали требуют более агрессивной скорости охлаждения масла для достижения требуемых показателей твердости.

Принятие правильного решения для вашего применения

Чтобы выбрать правильный метод, вы должны четко определить наиболее критичный результат для вашего компонента.

- Если ваш основной приоритет — безупречная чистота поверхности и точная стабильность размеров: Газовая закалка — превосходный выбор, поскольку она устраняет необходимость в очистке и минимизирует деформацию.

- Если ваш основной приоритет — достижение максимальной твердости в сплавах с меньшей прокаливаемостью: Закалка в масле часто необходима из-за ее более быстрой и агрессивной скорости охлаждения.

- Если ваш проект включает сложную геометрию, острые углы или тонкие сечения: Газовая закалка обеспечивает более контролируемый и равномерный процесс охлаждения, что делает ее более безопасным вариантом для предотвращения дефектов.

Понимая эти основные принципы, вы сможете выбрать точный метод вакуумной закалки, который соответствует как металлургическим потребностям вашего материала, так и конечным стандартам качества вашего проекта.

Сводная таблица:

| Метод закалки | Охлаждающая среда | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|---|

| Газовая закалка | Инертный газ высокого давления (N₂, Ar) | Сложные детали, сплавы с высокой прокаливаемостью | Чистая поверхность, минимальная деформация |

| Закалка в масле | Закалочное масло | Сплавы с меньшей прокаливаемостью, требующие максимальной твердости | Более быстрая скорость охлаждения для превосходной твердости |

Готовы улучшить свои компоненты с помощью точной вакуумной закалки?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точных процессов термообработки. Независимо от того, нужны ли вам чистые результаты газовой закалки без деформации или максимальная твердость, достигаемая при закалке в масле, наши решения адаптированы для удовлетворения конкретных требований вашей лаборатории к материалам и стандартам качества.

Позвольте нам помочь вам достичь превосходных металлургических свойств и безупречной отделки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и найти правильное решение для вакуумной закалки для ваших нужд.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса