В контексте нанесения тонких пленок вакуум не является идеальной пустотой. Вместо этого это высококонтролируемая, искусственно созданная среда, где атмосферное давление было значительно снижено, так что она содержит очень мало атомов или молекул. Это условие низкого давления является фундаментальной предпосылкой для создания высококачественных, высокочистых пленок на подложке, слой за слоем.

Целью вакуума является не просто создание «пустоты», а достижение двух критически важных целей для качества тонких пленок: обеспечение абсолютной чистоты путем удаления нежелательных атмосферных загрязнителей и обеспечение точного направленного контроля материала осаждения.

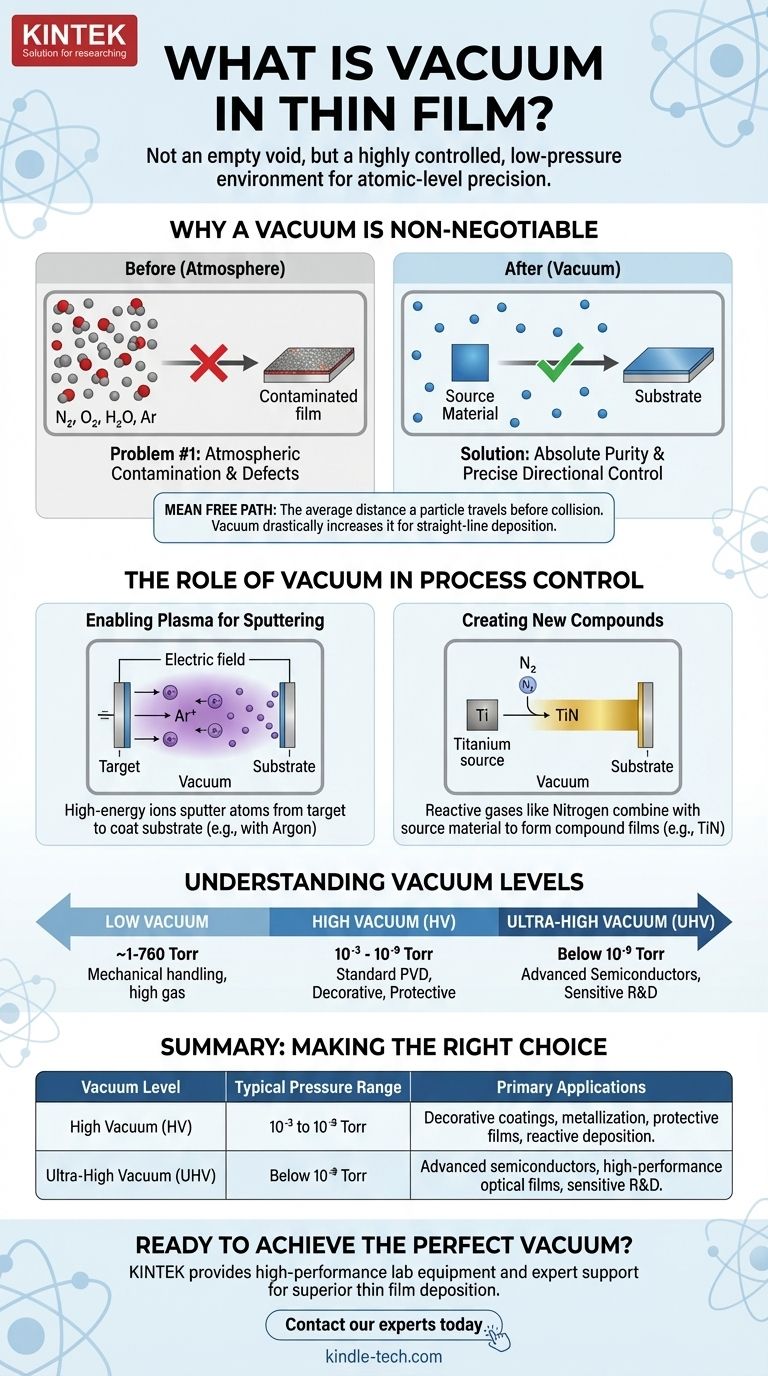

Почему вакуум является обязательным условием

На уровне моря нас окружает атмосфера, плотная частицами — в основном азотом, кислородом, водяным паром и аргоном. Попытка нанести тонкую пленку в этой среде была бы похожа на попытку нарисовать шедевр в пыльной буре. Вакуумная камера систематически устраняет эти проблемы.

Проблема №1: Атмосферное загрязнение

Воздух вокруг нас очень реактивен. Газы, такие как кислород и водяной пар, мгновенно взаимодействуют с материалами осаждения и поверхностью подложки, что приводит к образованию нежелательных оксидов и других соединений.

Эти примеси внедряются в пленку, создавая дефекты, которые ухудшают ее желаемые свойства. Загрязненная пленка может иметь плохую электропроводность, сниженную оптическую прозрачность или слабую механическую прочность. Вакуум удаляет эти реактивные загрязнители для создания чистой среды.

Проблема №2: Столкновения частиц (средняя длина свободного пробега)

Средняя длина свободного пробега — это среднее расстояние, которое частица может пройти, прежде чем столкнется с другой частицей. В плотной атмосфере обычной комнаты это расстояние невероятно мало — всего несколько нанометров.

В вакууме давление снижается на много порядков. Это резко увеличивает среднюю длину свободного пробега, часто до нескольких метров, что намного больше расстояния между источником материала и подложкой в камере осаждения.

Этот длинный, непрерывный путь имеет решающее значение. Он гарантирует, что атомы материала осаждения движутся по прямой линии от источника к подложке, прибывая с достаточной энергией для образования плотной, однородной и хорошо прилипшей пленки. Без этого материал рассеивался бы случайным образом, создавая пористое и низкокачественное покрытие.

Роль вакуума в управлении процессом

После того как вакуум удалил нежелательные атмосферные газы, камера становится чистым холстом. Это позволяет инженерам вводить специфические, высокочистые газы в точных количествах для управления процессом осаждения и создания новых материалов.

Включение плазмы для распыления

В методах физического осаждения из паровой фазы (PVD), таких как распыление, в вакуумную камеру вводится тяжелый инертный газ, такой как аргон. Затем электрическое поле ионизирует этот газ, создавая плазму.

Эти высокоэнергетические ионы аргона направляются на исходный материал («мишень»), бомбардируя его с достаточной силой, чтобы выбить или «распылить» атомы. Эти распыленные атомы затем проходят через вакуум, чтобы покрыть подложку. Весь этот процесс возможен только в вакууме, где аргон является доминирующим газом.

Создание новых соединений с реактивными газами

Вакуум также необходим для реактивного осаждения, где целью является образование определенного химического соединения на подложке.

Например, для создания твердого, золотистого покрытия из нитрида титана (TiN) чистый титан распыляется в вакуумной камере, куда было введено контролируемое количество чистого азота. Атомы титана и азота соединяются на поверхности подложки, образуя желаемую составную пленку. Такой уровень химического контроля невозможен без предварительного создания чистого вакуума.

Понимание уровней вакуума

«Вакуум» — это не одно состояние, а спектр давлений. Требуемый уровень вакуума полностью определяется чувствительностью создаваемой пленки.

Спектр, а не абсолют

Качество вакуума измеряется в единицах давления, таких как Торр или миллибар (мбар). Атмосферное давление составляет около 760 Торр.

Различные применения требуют разных уровней «пустоты» для успеха.

Общие классификации

- Низкий вакуум: ~1 до 760 Торр. Используется для механической обработки или процессов с высоким содержанием газа.

- Высокий вакуум (HV): от 10⁻³ до 10⁻⁹ Торр. Это основной диапазон для большинства промышленных PVD-покрытий, включая декоративные, металлизационные и защитные пленки.

- Сверхвысокий вакуум (UHV): ниже 10⁻⁹ Торр. Этот экстремальный уровень необходим для высокочувствительных исследований и производства передовых полупроводниковых и оптических компонентов, где даже несколько случайных атомов загрязнения могут привести к отказу устройства.

Правильный выбор для вашей цели

Уровень вакуума, который вам нужен, диктуется уровнем совершенства, требуемого для вашей пленки.

- Если ваша основная цель — декоративные или базовые защитные покрытия: Стандартная среда высокого вакуума (HV) обычно достаточна для предотвращения значительного окисления и обеспечения хорошей адгезии пленки.

- Если ваша основная цель — высокопроизводительные оптические или электронные пленки: Сверхвысокий вакуум (UHV) является обязательным условием для минимизации атомных загрязнителей, которые ухудшают оптическую пропускаемость или электрические характеристики.

- Если ваша основная цель — создание специфических составных пленок (например, нитридов, оксидов): Чистое базовое давление высокого вакуума (HV) является критически важным первым шагом, прежде чем вы сможете точно вводить и контролировать свои реактивные газы.

В конечном итоге, освоение вакуума — это освоение искусства контроля среды на атомном уровне для создания идеальной тонкой пленки.

Сводная таблица:

| Уровень вакуума | Типичный диапазон давления | Основные применения |

|---|---|---|

| Высокий вакуум (HV) | от 10⁻³ до 10⁻⁹ Торр | Декоративные покрытия, металлизация, защитные пленки, реактивное осаждение (например, TiN). |

| Сверхвысокий вакуум (UHV) | Ниже 10⁻⁹ Торр | Передовые полупроводники, высокопроизводительные оптические пленки, чувствительные НИОКР. |

Готовы создать идеальную вакуумную среду для вашего применения тонких пленок?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и экспертной поддержки, необходимых для освоения осаждения тонких пленок. Независимо от того, разрабатываете ли вы высокочистые оптические покрытия или прочные защитные слои, наши решения обеспечивают контроль процесса и среду без загрязнений, необходимые для успеха.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может помочь вам создавать превосходные тонкие пленки.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Испарительная лодочка для органических веществ

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах