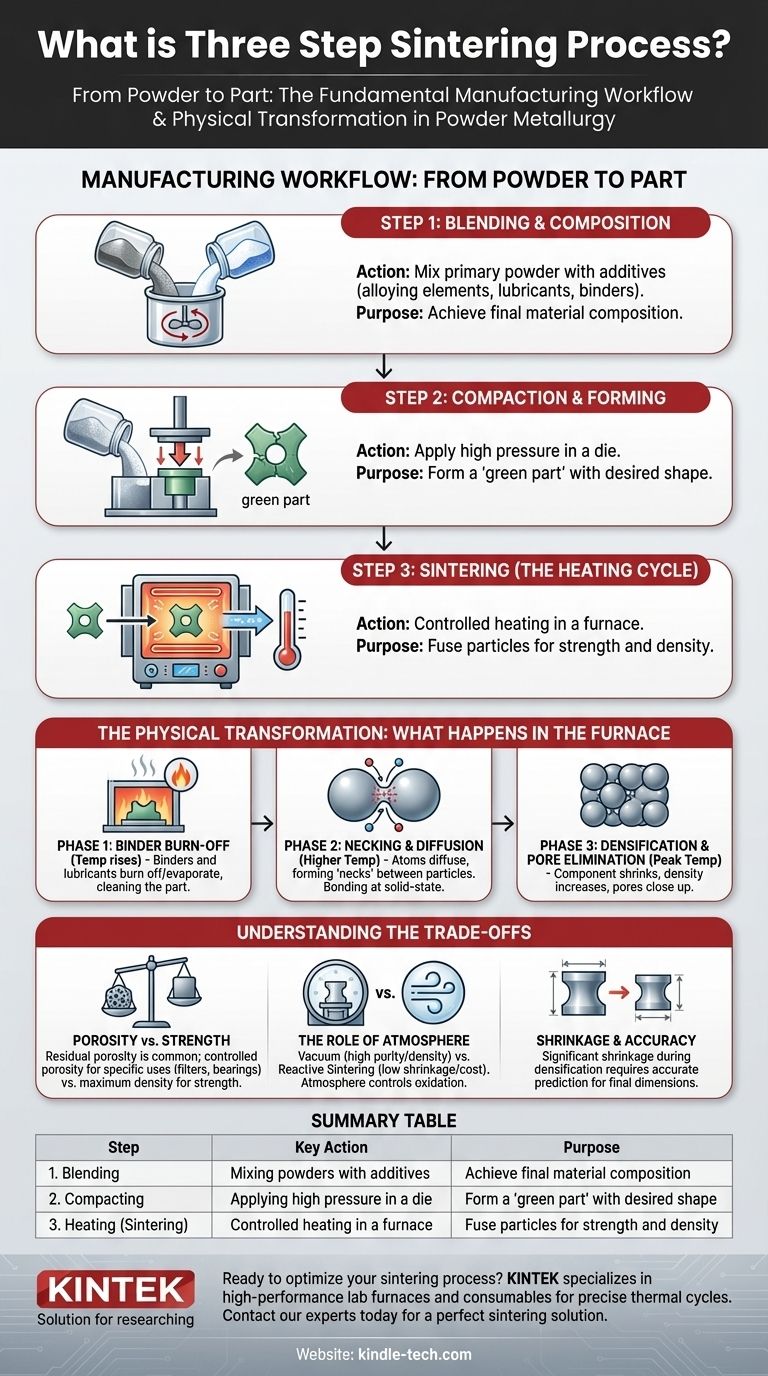

В порошковой металлургии трехэтапный процесс спекания относится к основным производственным стадиям: смешивание, уплотнение и нагрев. Эта последовательность превращает рыхлые порошки в твердый, высокоплотный компонент. Применяя давление, а затем нагрев при температуре ниже точки плавления материала, отдельные частицы вынуждены связываться и сплавляться, что значительно уменьшает пористое пространство между ними.

Хотя часто описывается как трехстадийный производственный процесс (смешивание, уплотнение, нагрев), истинное превращение происходит во время самой стадии нагрева, которая включает в себя свои собственные отдельные физические фазы. Понимание как высокоуровневого рабочего процесса, так и микроуровневой физики является ключом к контролю конечных свойств спеченной детали.

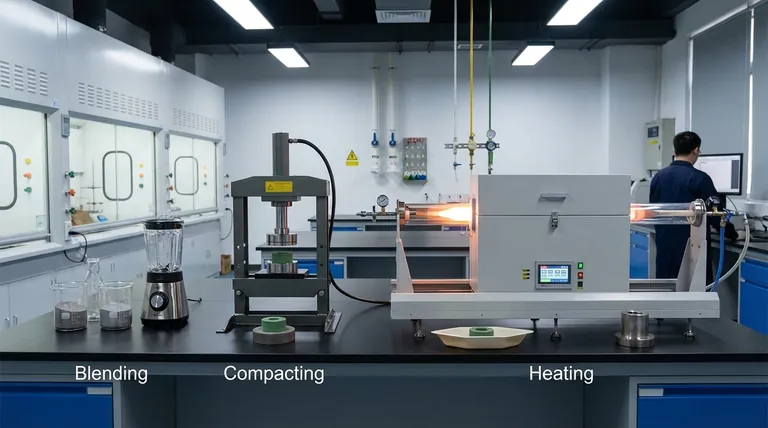

Производственный процесс: от порошка до детали

Наиболее распространенный способ описания процесса спекания — это трехэтапный производственный процесс. Эта перспектива фокусируется на практических действиях, необходимых для превращения сырого порошка в готовую деталь.

Шаг 1: Смешивание и состав

На этой начальной стадии происходит материаловедение. Основной металлический или керамический порошок точно смешивается с другими элементами.

Эти добавки могут включать легирующие элементы для повышения прочности или коррозионной стойкости, смазочные материалы для облегчения процесса уплотнения или временное связующее для сохранения формы перед нагревом. Окончательный состав этой смеси определяет свойства готовой детали.

Шаг 2: Уплотнение и формование

Смешанный порошок помещается в матрицу или форму и подвергается высокому давлению. Этот процесс уплотнения приводит частицы в тесный контакт, образуя хрупкий объект, известный как «зеленая заготовка».

Эта зеленая заготовка имеет желаемую форму и размеры, но обладает очень низкой механической прочностью. Она достаточно плотная для обработки, но требует окончательного этапа нагрева для достижения необходимой долговечности.

Шаг 3: Спекание (цикл нагрева)

Зеленая заготовка помещается в печь с контролируемой атмосферой и нагревается. Температура поднимается до определенной точки ниже точки плавления материала, но достаточно высокой, чтобы инициировать атомное связывание.

Во время этого термического цикла частицы сплавляются, деталь сжимается, и ее плотность значительно увеличивается, что приводит к получению твердого, прочного конечного компонента.

Физическое превращение: что происходит в печи

Хотя нагрев является одним производственным «шагом», он включает в себя несколько различных физических фаз. Понимание этих фаз имеет решающее значение для контроля результата.

Фаза 1: Выгорание связующего

По мере первоначального повышения температуры в печи любые временные связующие (такие как воск или полимеры) или смазочные материалы, смешанные с порошком, выгорают или испаряются.

Этот этап очищает деталь, оставляя только основные металлические или керамические частицы. Атмосфера в печи контролируется, чтобы гарантировать, что этот процесс происходит без негативного воздействия на материал.

Фаза 2: Образование шейки и диффузия

По мере дальнейшего повышения температуры атомы в точках контакта между частицами порошка становятся очень подвижными. Эта подвижность позволяет атомам диффундировать через границы, образуя небольшие мостики или «шейки» между соседними частицами.

Это суть процесса спекания. Материал не плавится в жидкость; вместо этого он связывается на твердотельном уровне, подобно тому, как два мыльных пузыря сливаются в точке их соприкосновения.

Фаза 3: Уплотнение и устранение пор

По мере роста шеек они притягивают частицы ближе друг к другу, заставляя весь компонент сжиматься и становиться более плотным. Малые пустоты или поры между исходными частицами порошка постепенно закрываются.

Продолжительность и пиковая температура цикла нагрева определяют степень этого уплотнения. Более длительное время или более высокие температуры приводят к получению более плотной, прочной детали, но также и к большей усадке.

Понимание компромиссов

Спекание — мощный процесс, но он включает в себя критические компромиссы, которыми должны управлять инженеры.

Пористость против прочности

Хотя спекание значительно уменьшает пористость, оно редко устраняет ее полностью. Небольшое количество остаточной пористости характерно для спеченных деталей. Это может быть недостатком, но в некоторых применениях, таких как самосмазывающиеся подшипники или фильтры, контролируемая пористость является желаемой особенностью.

Роль атмосферы

Процесс очень чувствителен к атмосфере печи. Спекание в вакууме удаляет газы и предотвращает окисление, что приводит к получению высокочистых, высокоплотных продуктов. Напротив, реакционное спекание использует реактивный газ для образования нового соединения во время нагрева, что может предложить такие преимущества, как низкая усадка и более низкая стоимость производства.

Усадка и точность размеров

Поскольку спекание включает уплотнение, деталь будет сжиматься во время цикла нагрева. Эту усадку необходимо точно предсказать и учесть при первоначальном проектировании формы для достижения желаемых конечных размеров.

Как применить это к вашему проекту

Выбор параметров процесса полностью зависит от целей вашего конечного компонента.

- Если ваша основная цель — создание сложных форм с низкой стоимостью: Стандартные методы прессования и спекания очень эффективны, но вы должны тщательно контролировать выгорание связующего и предсказывать усадку.

- Если ваша основная цель — достижение максимальной чистоты и плотности: Вакуумное спекание является лучшим выбором, так как оно предотвращает окисление и помогает удалить захваченные газы изнутри детали.

- Если ваша основная цель — прочность конечной детали: Обратите пристальное внимание на цикл нагрева, так как время и температура напрямую контролируют атомную диффузию и уплотнение, которые создают прочность.

В конечном итоге, освоение процесса спекания означает контроль взаимодействия между составом порошка, давлением уплотнения и точным термическим циклом для получения требуемых материальных свойств.

Сводная таблица:

| Шаг | Ключевое действие | Цель |

|---|---|---|

| 1. Смешивание | Смешивание порошков с добавками | Достижение окончательного состава материала |

| 2. Уплотнение | Применение высокого давления в матрице | Формирование «зеленой заготовки» желаемой формы |

| 3. Нагрев (Спекание) | Контролируемый нагрев в печи | Сплавление частиц для прочности и плотности |

Готовы оптимизировать процесс спекания? KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах для точных термических циклов. Независимо от того, нужна ли вам вакуумная печь для максимальной чистоты или модель с контролируемой атмосферой для реакционного спекания, наше оборудование обеспечивает стабильные, высококачественные результаты для вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для спекания!

Визуальное руководство

Связанные товары

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Что делает кварцевая трубка? Создание чистой, высокотемпературной среды для критически важных процессов

- Какова рабочая температура кварцевой трубки? Максимизируйте срок службы трубки и эффективность процесса

- Какова температурная характеристика кварцевой трубки? Максимизируйте производительность и избегайте отказов

- Из чего сделана кварцевая трубка? Плавленая кварцевая трубка для экстремальной термической и химической стойкости

- Какова максимальная температура для кварцевой трубчатой печи? Ключевые ограничения для безопасной и эффективной работы