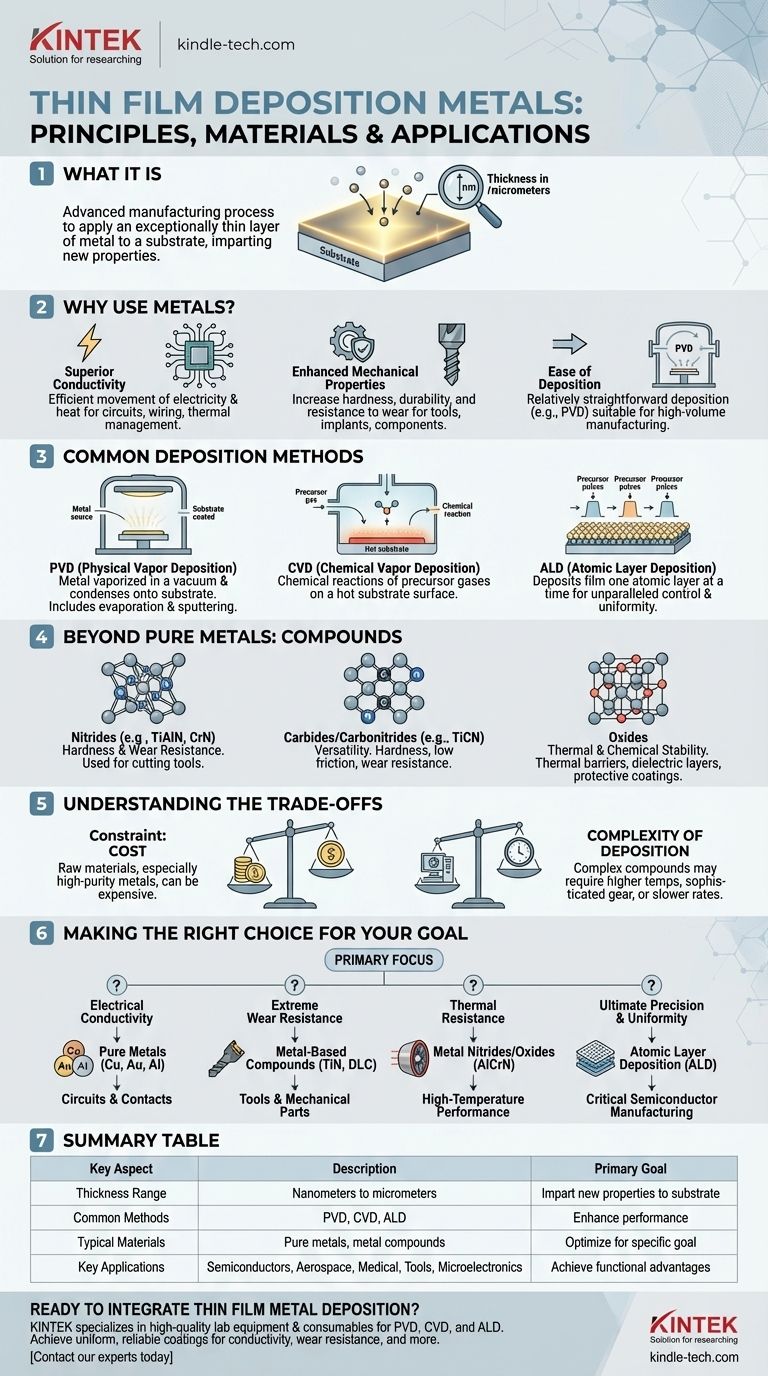

По сути, нанесение тонких металлических пленок — это передовой производственный процесс, при котором исключительно тонкий слой металла, часто толщиной всего от нанометров до микрометров, наносится на поверхность подложки. Это делается для придания подложке новых свойств, таких как электропроводность, долговечность или коррозионная стойкость, которыми она изначально не обладала. Металлы часто выбирают из-за их превосходных проводящих свойств, прочности и относительной простоты нанесения.

Основной принцип заключается не просто в покрытии поверхности, а в фундаментальном изменении ее функции. Металлы являются основополагающим выбором для этого процесса благодаря их присущим электрическим, термическим и механическим свойствам, но истинное инженерное искусство заключается в выборе правильного металла или металлического соединения и метода нанесения для конкретной цели.

Зачем использовать металлы для нанесения тонких пленок?

Решение использовать металлы в тонкопленочных приложениях обусловлено их уникальными и мощными физическими свойствами. Эти характеристики делают их незаменимыми в отраслях от полупроводников до аэрокосмической промышленности.

Превосходная проводимость

Металлы являются лучшим выбором для применений, требующих эффективного перемещения электричества или тепла. Это делает их незаменимыми для создания проводящих путей в интегральных схемах, проводки в микроэлектронике и отражающих покрытий для терморегулирования.

Улучшенные механические свойства

Нанесение тонкой пленки металла или металлического соединения может значительно увеличить твердость поверхности подложки, ее долговечность и устойчивость к износу. Это распространенная стратегия для продления срока службы режущих инструментов, медицинских имплантатов и компонентов машин.

Простота нанесения

По сравнению с более сложными соединениями, многие чистые металлы относительно просто наносятся на подложку. Такие методы, как физическое осаждение из паровой фазы (PVD), могут эффективно наносить металлические пленки, что делает их подходящими для крупносерийного производства.

Объяснение распространенных методов нанесения

Метод, используемый для нанесения тонкой пленки, так же важен, как и сам материал. Выбор метода напрямую влияет на качество, чистоту и стоимость пленки.

Физическое осаждение из паровой фазы (PVD)

PVD — широко используемая технология для металлов. Она включает процесс, при котором исходный металл испаряется в вакууме — либо путем его нагрева (испарение), либо путем бомбардировки ионами (распыление) — а затем конденсируется на подложке, образуя тонкую однородную пленку.

Химическое осаждение из паровой фазы (CVD)

CVD использует химические реакции для формирования пленки. Газы-прекурсоры, содержащие желаемый металл, вводятся в камеру, где они реагируют или разлагаются на горячей поверхности подложки, оставляя после себя высокочистую, часто очень твердую тонкую пленку.

Атомно-слоевое осаждение (ALD)

Для применений, требующих максимальной точности, ALD наносит пленку по одному атомному слою за раз. Этот процесс обеспечивает беспрецедентный контроль над толщиной и однородностью, что критически важно для передового производства полупроводников.

Помимо чистых металлов: роль соединений

Хотя чистые металлы являются основополагающими, многие из самых передовых покрытий на самом деле представляют собой соединения на основе металлов, где металлы комбинируются с другими элементами для достижения высокоспецифичных свойств.

Нитриды для твердости и износостойкости

Нитриды металлов, такие как нитрид титана-алюминия (Ti-Al-N) и нитрид хрома (Cr-N), исключительно тверды и коррозионностойки. Они часто используются в качестве покрытий на промышленных режущих инструментах для увеличения их срока службы и производительности.

Карбиды и карбонитриды для универсальности

Добавление углерода создает соединения, такие как карбонитрид титана (Ti-C-N), который предлагает уникальный баланс твердости, низкого трения и износостойкости, что делает его универсальным решением для многих механических применений.

Оксиды для термической и химической стабильности

Оксиды металлов высоко ценятся за их прочность и способность выдерживать высокие температуры. Они служат тепловыми барьерами, диэлектрическими слоями в конденсаторах и защитными покрытиями в агрессивных химических средах.

Понимание компромиссов

Выбор материала и процесса никогда не обходится без компромиссов. Признание этих ограничений является ключом к принятию обоснованного инженерного решения.

Основное ограничение: стоимость

Значительным недостатком использования определенных металлов и металлических соединений является их дороговизна. Стоимость сырья, особенно для высокочистых металлов, может ограничивать их использование в некоторых чувствительных к цене приложениях.

Сложность нанесения

Хотя некоторые металлы легко наносятся, работа со сложными соединениями может быть сложной. Эти материалы могут требовать более высоких температур, более сложного оборудования или более низких скоростей осаждения, что увеличивает общую стоимость и сложность производства.

Техника против материала

Иногда желаемое свойство пленки, такое как экстремальная чистота или идеальная однородность, определяется скорее методом осаждения (например, ALD), чем самим материалом. Самые передовые методы часто являются самыми медленными и дорогими.

Правильный выбор для вашей цели

Ваше окончательное решение должно основываться на основной цели, которую вы хотите достичь.

- Если ваша основная цель — электропроводность: Чистые металлы, такие как медь, золото или алюминий, являются наиболее прямым и эффективным выбором для создания схем и контактов.

- Если ваша основная цель — экстремальная износостойкость: Соединения на основе металлов, такие как нитрид титана (TiN) или алмазоподобные углеродные (DLC) покрытия, обеспечивают превосходную твердость для инструментов и механических деталей.

- Если ваша основная цель — термостойкость: Нитриды металлов, такие как нитрид алюминия-хрома (Al-Cr-N) или различные оксиды металлов, разработаны для улучшения характеристик при высоких температурах.

- Если ваша основная цель — максимальная точность и однородность: Выбор метода осаждения, такого как атомно-слоевое осаждение (ALD), будет наиболее критическим фактором для вашего успеха.

В конечном итоге, освоение нанесения тонких пленок заключается в стратегическом нанесении конкретного материала на поверхность для достижения свойства, которого раньше не было.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Придание новых свойств (например, проводимости, твердости) поверхности подложки |

| Диапазон толщины | Нанометры до микрометров |

| Распространенные методы | Физическое осаждение из паровой фазы (PVD), химическое осаждение из паровой фазы (CVD), атомно-слоевое осаждение (ALD) |

| Типичные материалы | Чистые металлы (Cu, Au, Al), металлические соединения (нитриды, карбиды, оксиды) |

| Ключевые применения | Полупроводники, аэрокосмическая промышленность, медицинские имплантаты, режущие инструменты, микроэлектроника |

Готовы интегрировать нанесение тонких металлических пленок в рабочий процесс вашей лаборатории? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для точных процессов осаждения, таких как PVD, CVD и ALD. Независимо от того, улучшаете ли вы электропроводность с помощью чистых металлов или повышаете износостойкость с помощью передовых соединений, наши решения помогут вам добиться однородных, надежных покрытий. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории