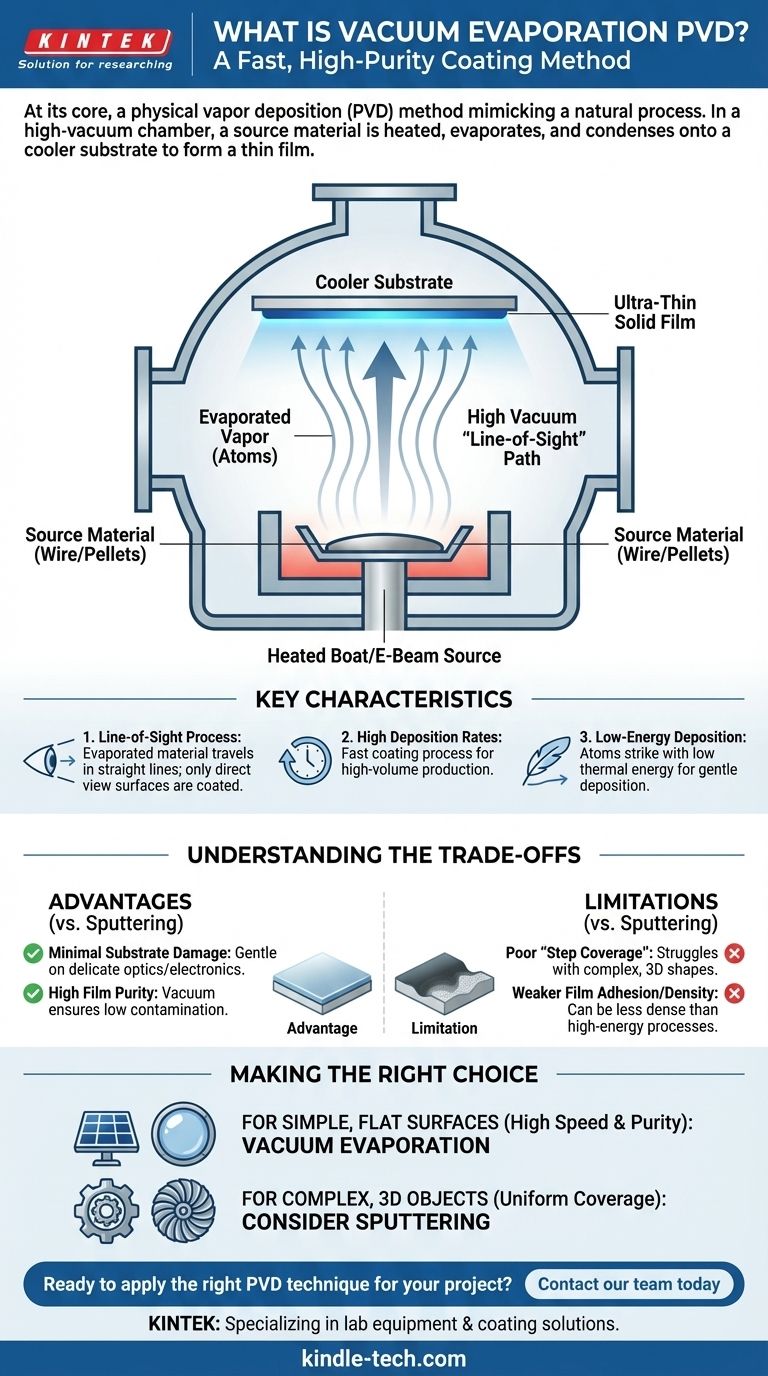

По своей сути, вакуумное испарение — это метод физического осаждения из паровой фазы (PVD), который имитирует естественный процесс. В камере с высоким вакуумом исходный материал нагревается до тех пор, пока он не испарится в газообразный пар. Затем этот пар беспрепятственно перемещается через вакуум и конденсируется на более холодном целевом объекте, известном как подложка, образуя ультратонкую твердую пленку.

Основная концепция, которую необходимо усвоить, заключается в том, что вакуумное испарение — это быстрый процесс нанесения высокочистого покрытия, определяемый его прямым характером «прямой видимости». Он отлично подходит для нанесения покрытий на простые поверхности с минимальными повреждениями, но плохо справляется со сложными трехмерными формами.

Фундаментальный принцип: изменение фазы в вакууме

Вакуумное испарение — один из старейших и концептуально простейших методов PVD. Весь процесс основан на контроле перехода материала из твердого состояния в газообразное и обратно в твердое.

Исходный материал и нагрев

Процесс начинается с твердого материала покрытия, часто в виде проволок или гранул. Этот источник нагревается внутри вакуумной камеры с использованием таких методов, как резистивно нагреваемые «лодочки» или высокоэнергетические электронные пучки.

Роль высокого вакуума

Процесс происходит в высоком вакууме, обычно при давлении от 10⁻⁵ до 10⁻⁹ Торр. Этот экстремальный вакуум критически важен, потому что он удаляет практически весь воздух и другие молекулы газа, которые могли бы столкнуться с испаренными атомами.

Это гарантирует, что испаренный материал может перемещаться непосредственно от источника к подложке без помех, что важно для создания чистой, незагрязненной пленки.

Конденсация на подложке

Испаренные атомы перемещаются по камере до тех пор, пока не столкнутся со сравнительно холодной подложкой. При контакте они теряют свою энергию и конденсируются обратно в твердое состояние, постепенно образуя тонкий, однородный слой на поверхности подложки.

Ключевые характеристики метода испарения

Понимание определяющих черт этого процесса помогает прояснить, где он наиболее эффективно применяется.

Процесс «прямой видимости»

Это наиболее важная характеристика вакуумного испарения. Испаренный материал движется по прямым линиям от источника. Следовательно, будут покрыты только те поверхности подложки, которые имеют прямой, беспрепятственный обзор источника.

Высокие скорости осаждения

По сравнению с другими методами PVD, такими как распыление, вакуумное испарение может осаждать пленки очень быстро. Это делает его эффективным для крупносерийного производства определенных компонентов.

Низкоэнергетическое осаждение

Атомы, достигающие подложки, имеют относительно низкую кинетическую энергию. Они движутся за счет тепловой энергии, а не за счет высокоскоростного удара. Это приводит к более щадящему процессу осаждения.

Понимание компромиссов

Ни один метод нанесения покрытия не идеален для каждого применения. Ценность вакуумного испарения лучше всего понять, изучив его неотъемлемые преимущества и ограничения, особенно по сравнению с таким методом, как распыление.

Преимущество: минимальное повреждение подложки

Поскольку осаждаемые атомы обладают низкой энергией, они вызывают очень небольшие поверхностные повреждения подложки. Это значительное преимущество при нанесении покрытий на деликатные материалы, используемые в чувствительных оптических или электронных приложениях.

Преимущество: высокая чистота пленки

Среда высокого вакуума гарантирует, что очень мало примесей из остаточных газов будет включено в пленку, что приводит к отличной чистоте материала.

Ограничение: плохое «покрытие ступеней»

Характер прямой видимости означает, что вакуумное испарение плохо подходит для нанесения покрытий на сложные геометрии с траншеями, ступенями или скрытыми поверхностями. Покрытие будет толстым на поверхностях, обращенных к источнику, и тонким или отсутствующим на других.

Ограничение: адгезия и плотность пленки

Низкая энергия поступающих частиц иногда может приводить к тому, что пленки будут менее плотными и иметь более слабую адгезию к подложке по сравнению с пленками, созданными высокоэнергетическими процессами, такими как распыление.

Правильный выбор для вашей цели

Выбор правильного процесса PVD требует сопоставления характеристик метода с основной целью вашего проекта.

- Если ваша основная задача — нанесение покрытия на простую плоскую поверхность с высокой скоростью и чистотой: Вакуумное испарение — отличный, эффективный выбор для таких применений, как оптические линзы или солнечные элементы.

- Если ваша основная задача — равномерное покрытие сложного трехмерного объекта: Вам следует рассмотреть альтернативные методы PVD, такие как распыление, которые обеспечивают превосходное покрытие сложных форм.

- Если ваша основная задача — максимизировать долговечность, плотность и адгезию пленки: Распыление часто является лучшим выбором, поскольку бомбардировка частицами с более высокой энергией создает более плотное, более прочно связанное покрытие.

В конечном итоге, признание простого, прямого характера вакуумного испарения является ключом к использованию его скорости и чистоты для правильных применений.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Процесс | Термическое испарение исходного материала в высоком вакууме с последующей конденсацией на подложке. |

| Ключевая особенность | Осаждение по прямой видимости; отлично подходит для поверхностей с прямым обзором источника. |

| Лучше всего подходит для | Высокочистые покрытия на простых плоских поверхностях (например, оптические линзы, солнечные элементы). |

| Ограничение | Плохое покрытие сложных 3D-форм из-за характера прямой видимости. |

Готовы применить правильную технику PVD для вашего проекта?

В KINTEK мы специализируемся на предоставлении идеального лабораторного оборудования, включая системы вакуумного испарения и распыления, для удовлетворения ваших конкретных требований к покрытию. Независимо от того, нужны ли вам высокочистые пленки для оптики или прочные покрытия для сложных компонентов, наши эксперты помогут вам выбрать идеальное решение.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как наши системы PVD могут расширить возможности вашей лаборатории и помочь достичь целей вашего проекта.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок