По своей сути, вакуумное напыление — это семейство процессов, используемых для нанесения сверхтонкой пленки материала на поверхность, называемую подложкой. Все это происходит внутри камеры высокого вакуума, что является ключом ко всей технике. Цель состоит в том, чтобы создать новый поверхностный слой, иногда толщиной всего в несколько атомов, с определенными оптическими, электрическими или механическими свойствами, которых не хватает исходной подложке.

Основная проблема при создании высокопроизводительных покрытий заключается в достижении абсолютной чистоты и точности. Вакуумное напыление решает эту проблему, удаляя воздух и другие загрязнители из окружающей среды, позволяя атомам или молекулам беспрепятственно перемещаться от источника к цели и образовывать идеально структурированную, сверхтонкую пленку.

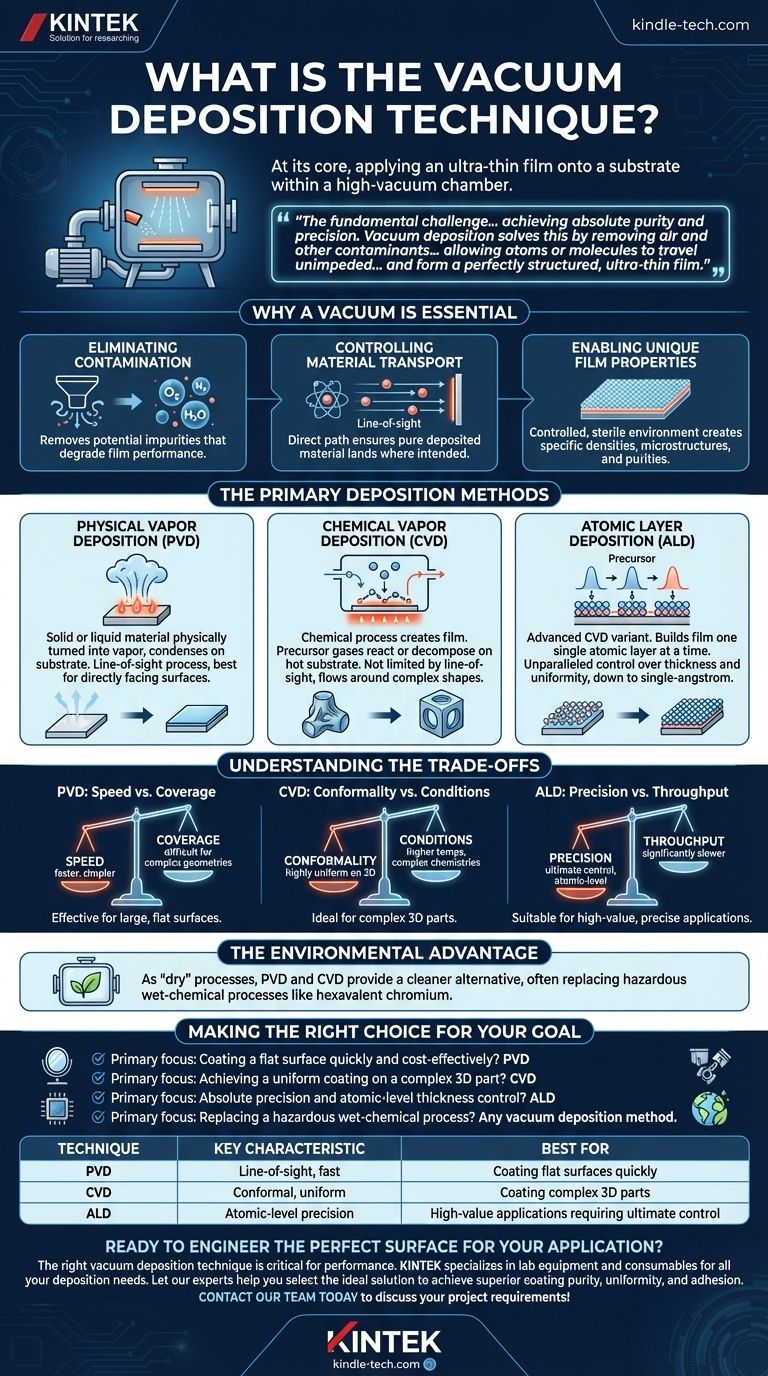

Почему вакуум необходим

Создание вакуума — это не случайный шаг; это определяющая характеристика процесса. Среда низкого давления критически важна по нескольким причинам.

Устранение загрязнений

Окружающий нас воздух наполнен частицами, такими как кислород, азот и водяной пар. Если бы эти частицы присутствовали во время напыления, они бы внедрились в тонкую пленку, создавая примеси, которые ухудшают ее характеристики. Вакуум удаляет эти потенциальные загрязнители.

Контроль переноса материала

В вакууме атомы и молекулы исходного материала могут двигаться по прямой линии к подложке, не сталкиваясь с молекулами воздуха. Этот прямой путь, известный как путешествие «прямой видимости», имеет решающее значение для обеспечения чистоты напыляемого материала и его попадания в нужное место.

Обеспечение уникальных свойств пленки

Контролируемая, стерильная среда вакуума позволяет создавать структуры пленок с определенной плотностью, микроструктурой и чистотой, которые невозможно было бы достичь на открытом воздухе.

Основные методы напыления

Хотя существует множество конкретных методов, они, как правило, делятся на две основные группы: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD)

PVD — это процесс, при котором твердый или жидкий материал физически превращается в пар, который затем конденсируется на подложке в виде тонкой пленки. Представьте себе кипящую воду и наблюдайте, как пар конденсируется на холодной поверхности, но с твердыми металлами или керамикой. Это часто достигается путем нагрева материала или бомбардировки его ионами.

PVD по своей сути является процессом прямой видимости, что означает, что он лучше всего работает на поверхностях, непосредственно обращенных к источнику материала.

Химическое осаждение из паровой фазы (CVD)

CVD использует химический процесс для создания пленки. В вакуумную камеру вводятся газы-прекурсоры, где они вступают в реакцию или разлагаются на горячей поверхности подложки, оставляя желаемый материал в виде твердой пленки.

В отличие от PVD, CVD не ограничен прямой видимостью. Газы могут огибать сложные формы, в результате чего получается высоко конформное покрытие, равномерно покрывающее все поверхности трехмерного объекта.

Атомно-слоевое осаждение (ALD)

ALD — это более продвинутый, точный вариант CVD. Он наращивает пленку по одному атомному слою за раз путем введения газов-прекурсоров отдельными, последовательными импульсами. Это обеспечивает беспрецедентный контроль над толщиной и однородностью пленки, вплоть до уровня одного ангстрема.

Понимание компромиссов

Выбор между PVD, CVD и ALD — это вопрос инженерных компромиссов между скоростью, покрытием и точностью.

PVD: Скорость против Покрытия

Процессы PVD, как правило, быстрее и часто проще, чем CVD, что делает их высокоэффективными для нанесения покрытий на большие, относительно плоские поверхности. Однако их природа прямой видимости затрудняет равномерное покрытие сложных геометрий с поднутрениями или скрытыми поверхностями.

CVD: Конформность против Условий

Сила CVD заключается в его способности создавать высокооднородные, конформные покрытия на сложных 3D-деталях. Обратная сторона заключается в том, что он часто требует более высоких температур подложки и включает в себя более сложную химию и газы-прекурсоры, чем PVD.

ALD: Точность против Производительности

ALD предлагает высочайший уровень контроля, создавая идеально однородные и конформные пленки с атомной точностью. Эта точность достигается за счет скорости; ALD — значительно более медленный процесс, что делает его наиболее подходящим для высокоценных применений, таких как микроэлектроника, где абсолютный контроль является обязательным.

Экологическое преимущество

Основным стимулом для внедрения вакуумного напыления является забота об окружающей среде. Будучи «сухими» процессами, PVD и CVD предлагают более чистую альтернативу традиционному мокрому химическому гальваническому покрытию, часто заменяя опасные материалы, такие как шестивалентный хром и кадмий.

Сделайте правильный выбор для вашей цели

Выбор правильной техники полностью зависит от функциональных требований конечного продукта.

- Если ваша основная цель — быстрое и экономичное покрытие плоской поверхности: PVD часто является лучшим выбором для таких применений, как оптические зеркала или барьерные пленки на полимерных лентах.

- Если ваша основная цель — достижение однородного покрытия на сложной 3D-детали: CVD — лучший подход для таких компонентов, как детали двигателей или режущие инструменты.

- Если ваша основная цель — абсолютная точность и контроль толщины на атомном уровне: ALD — необходимый метод для передовых полупроводниковых приборов и наноструктур.

- Если ваша основная цель — замена опасного процесса мокрой химии: Любой метод вакуумного напыления предлагает значительное экологическое преимущество и преимущество в безопасности как «сухая» технология.

Понимая эти основные принципы, вы сможете эффективно выбрать оптимальную технологию для создания поверхностей с точно теми свойствами, которые вам нужны.

Сводная таблица:

| Техника | Ключевая характеристика | Лучше всего подходит для |

|---|---|---|

| PVD | Прямая видимость, быстро | Быстрое покрытие плоских поверхностей |

| CVD | Конформное, однородное | Покрытие сложных 3D-деталей |

| ALD | Атомная точность | Высокоценные применения, требующие максимального контроля |

Готовы создать идеальную поверхность для вашего применения? Правильная техника вакуумного напыления критически важна для производительности. KINTEK специализируется на лабораторном оборудовании и расходных материалах для всех ваших потребностей в напылении, от исследований до производства. Позвольте нашим экспертам помочь вам выбрать идеальное решение для достижения превосходной чистоты, однородности и адгезии покрытия. Свяжитесь с нашей командой сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD