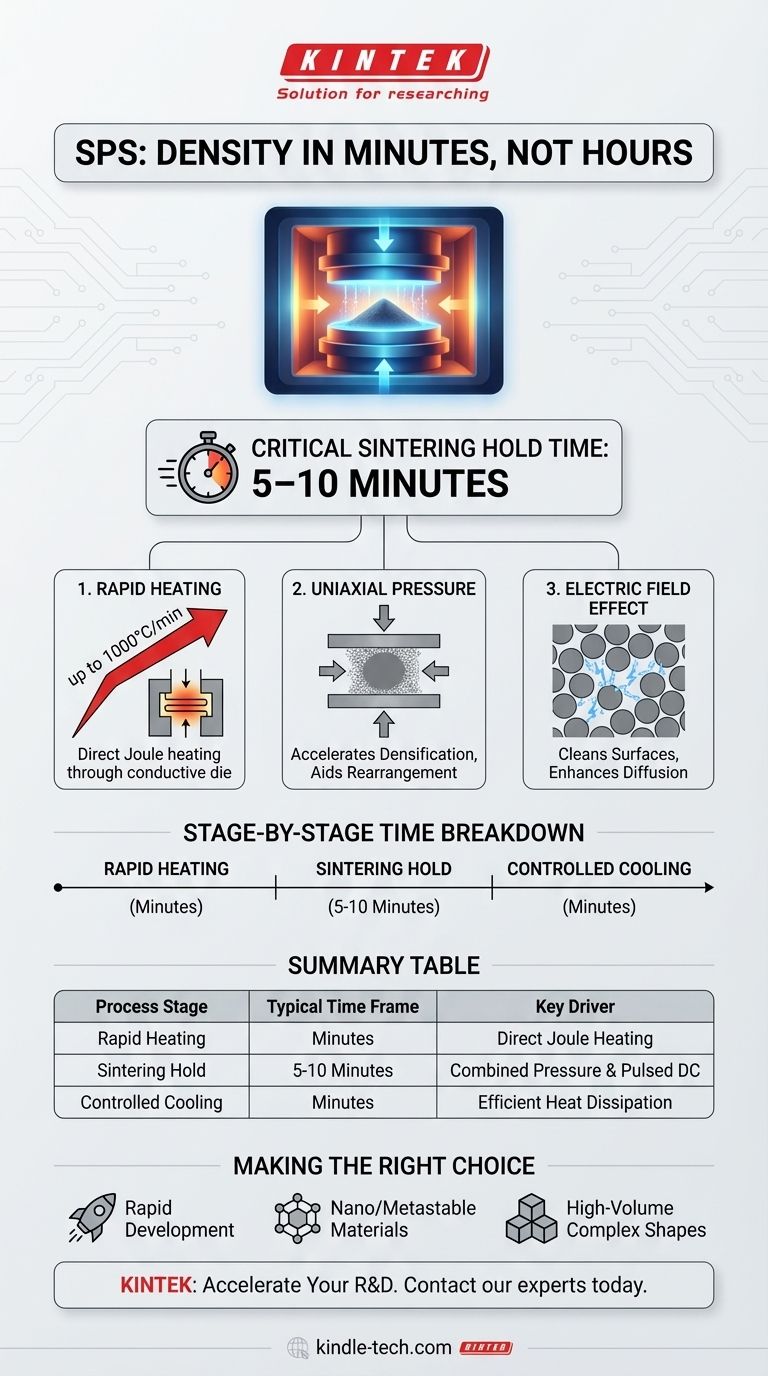

В большинстве случаев критическое время выдержки при искровом плазменном спекании (ИПС) составляет всего от 5 до 10 минут. Это значительное сокращение по сравнению с часами, часто требующимися для обычных методов спекания. Весь цикл, включая нагрев и охлаждение, исключительно быстр благодаря уникальному способу подачи энергии в материал при ИПС.

Определяющее преимущество искрового плазменного спекания заключается не только в его скорости, но и в его основном механизме. Комбинируя прямой джоулев нагрев, высокое механическое давление и импульсное электрическое поле, ИПС достигает уплотнения за минуты при температурах, часто на сотни градусов ниже, чем в традиционных печах.

Как ИПС достигает беспрецедентной скорости

Замечательная скорость ИПС — это не постепенное улучшение; это результат принципиально иного подхода к нагреву и консолидации порошковых материалов. Он одновременно сочетает три явления для ускорения процесса.

Роль прямого джоулева нагрева

В отличие от обычной печи, которая медленно нагревает образец внешним излучением, ИПС пропускает высокоамперный, импульсный постоянный ток (DC) через проводящую матрицу (обычно графитовую) и, часто, через сам образец.

Этот ток генерирует джоулево тепло — тепло, производимое электрическим сопротивлением — непосредственно внутри системы. Это позволяет достигать чрезвычайно высоких скоростей нагрева, иногда до 1000°C в минуту, доводя материал до температуры спекания за долю времени.

Влияние одноосного давления

ИПС — это метод, использующий давление, аналогичный горячему прессованию. Порошковый материал удерживается в матрице и сжимается между двумя пуансонами под значительной механической нагрузкой.

Это постоянное давление сближает частицы порошка, способствуя их перегруппировке и пластической деформации в точках контакта. Эта механическая помощь значительно ускоряет процесс уплотнения, сокращая время, необходимое при пиковой температуре.

Эффект электрического поля

Считается, что импульсный постоянный ток не только генерирует тепло. Название «искровая плазма» относится к теории, согласно которой между отдельными частицами порошка могут возникать микроискры или плазменные разряды.

Эти разряды могут очищать поверхности частиц путем испарения примесей и оксидов, создавая высокоактивные поверхности, которые легче связываются друг с другом. Это усиленное атомное диффузия является ключевым фактором, отличающим ИПС от простого горячего прессования, и способствует его скорости.

Поэтапный анализ времени

Общее время цикла ИПС — это сумма его эффективных стадий, каждая из которых значительно короче, чем ее обычный аналог.

Этап 1: Быстрый нагрев (минуты)

При скоростях нагрева, достигающих сотен или даже 1000°C/мин, достижение целевой температуры спекания (например, 1500°C) занимает считанные минуты. В обычной печи только этот этап нагрева может занять несколько часов.

Этап 2: Время выдержки при спекании (5-10 минут)

Это критическая фаза, на которой материал уплотняется. Благодаря комбинированному воздействию давления и прямого нагрева материал должен выдерживаться при пиковой температуре всего от 5 до 10 минут для достижения высокой плотности.

Этап 3: Контролируемое охлаждение (минуты)

Как и нагрев, охлаждение также может быть контролируемым и быстрым. Это сокращает общее время процесса и может быть решающим для сохранения специфических микроструктур, таких как те, что встречаются в нанокристаллических материалах.

Понимание компромиссов

Хотя скорость и механизм ИПС исключительно мощны, они имеют практические ограничения, которые важно понимать.

Геометрия и размер образца

Процесс основан на жесткой матрице и одноосном давлении. Это означает, что ИПС в основном подходит для производства простых форм, таких как диски, цилиндры и прямоугольные стержни. Сложные трехмерные детали с помощью этой техники невозможны.

Проводимость материала

Эффективность ИПС наиболее высока, когда электрический ток может проходить через сам материал образца, генерируя равномерное внутреннее тепло. Для сильно изолирующих керамик нагрев происходит косвенно, поскольку ток проходит только через графитовую матрицу. Хотя это все еще быстро, это может привести к термическим градиентам и менее равномерному уплотнению по сравнению с проводящими образцами.

Оборудование и масштабируемость

Системы ИПС — это специализированные, дорогостоящие машины. Хотя они идеально подходят для исследований, разработок и производства небольших, дорогостоящих компонентов, масштабирование процесса для массового производства крупных деталей является значительной инженерной и экономической проблемой по сравнению с обычным спеканием в печах.

Правильный выбор для вашей цели

ИПС — это специализированный инструмент, и его преимущества лучше всего реализуются при решении правильной задачи.

- Если ваша основная цель — быстрая разработка материалов: ИПС — это окончательный выбор благодаря его способности производить плотные образцы за минуты, что позволяет быстро итерировать и отбирать новые композиции.

- Если вы работаете с наноструктурированными или метастабильными материалами: Чрезвычайно короткое время выдержки и более низкие температуры спекания ИПС критически важны для предотвращения роста зерен и сохранения деликатных микроструктур.

- Если ваша основная цель — крупносерийное производство сложных форм: Вам следует рассмотреть обычные методы прессования и спекания или методы аддитивного производства, поскольку ИПС ограничен в геометрии и масштабе.

В конечном итоге, скорость искрового плазменного спекания — это не просто постепенное улучшение; это преобразующая возможность, которая открывает новые горизонты в материаловедении.

Сводная таблица:

| Этап процесса | Типичные временные рамки | Ключевой фактор |

|---|---|---|

| Быстрый нагрев | Минуты | Прямой джоулев нагрев (до 1000°C/мин) |

| Выдержка при спекании | 5-10 минут | Комбинированное давление и импульсный постоянный ток |

| Контролируемое охлаждение | Минуты | Эффективное рассеивание тепла |

Нужно быстро разрабатывать новые материалы или сохранять деликатные микроструктуры? Передовые системы искрового плазменного спекания KINTEK помогут вам достичь полного уплотнения за минуты, а не часы. Наше лабораторное оборудование разработано для исследователей и разработчиков, работающих с нанокристаллическими или метастабильными материалами. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как ИПС может ускорить ваш график исследований и разработок.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Как печь для спекания в вакуумной горячей прессовке производит высокоплотные мишени из сплава Mo-Na? Precision Thermal Engineering

- Почему высокотемпературные диффузионные печи в глубоком вакууме необходимы для титановых сплавов? Обеспечение высокопрочных многослойных ламинатов

- Как печь для вакуумного горячего прессования способствует консолидации нанокомпозитов (Cu–10Zn)-Al2O3?

- Почему точное регулирование давления в печи вакуумного горячего прессования необходимо? Оптимизация синтеза композитов Ti/Ti-Al

- Какую роль играет печь для вакуумного горячего прессования в композитах графит/медь? Достижение плотности и высокой чистоты

- Каково назначение изоляционных листов из нитрида бора (BN) в SPS? Разделение тепловых и электрических эффектов спекания

- Каковы преимущества использования печи вакуумного горячего прессования для спекания композитов на основе УНТ/медь? Превосходная плотность и прочность соединения

- Почему вакуумная горячая прессовая печь предпочтительна для спекания SiC/B4C? Достижение плотности 99,8% с передовой технологией давления