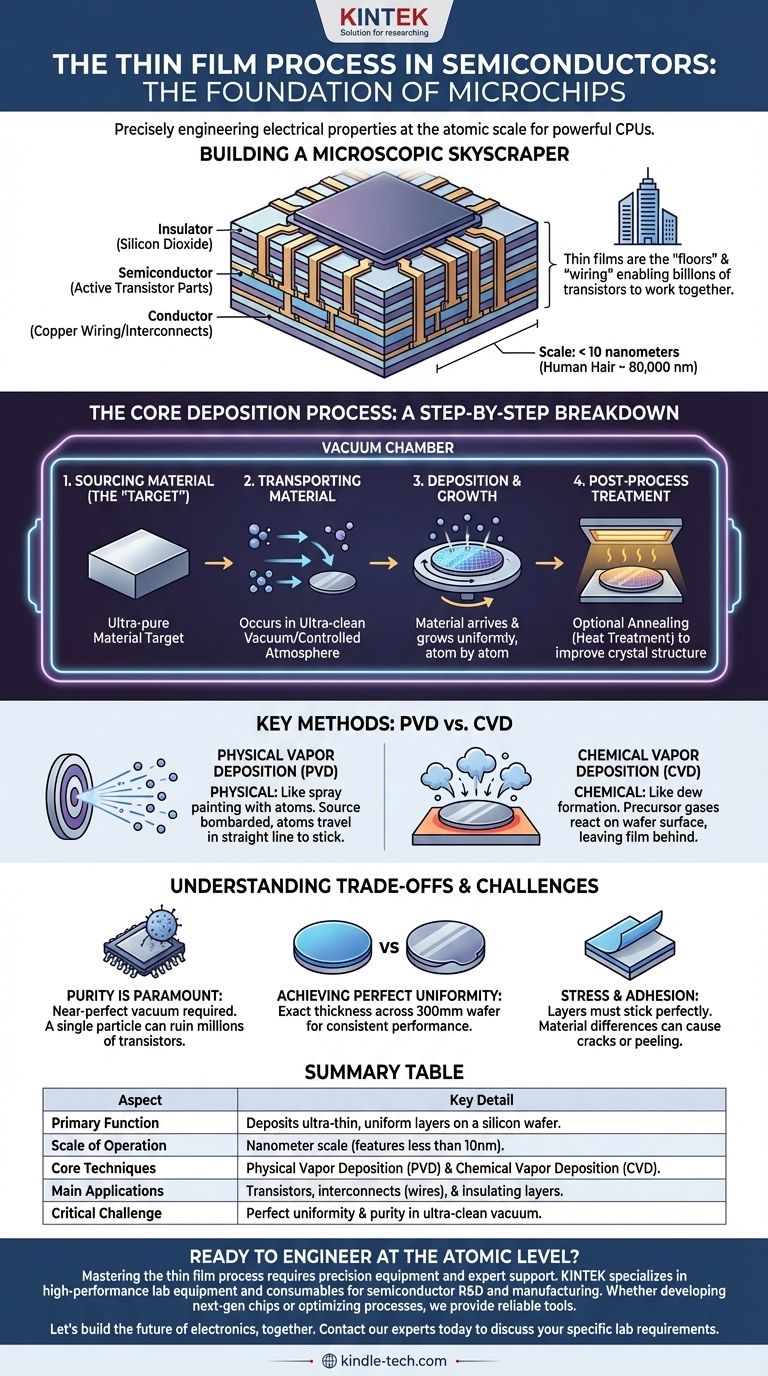

В производстве полупроводников процесс тонких пленок является фундаментальной технологией для создания интегральных схем с нуля. Это высококонтролируемый метод нанесения чрезвычайно тонкого, однородного слоя материала — часто толщиной всего в несколько атомов — на подложку, обычно кремниевую пластину. Этот процесс повторяется десятки раз с различными материалами для создания сложных многослойных структур, которые формируют транзисторы, проводники и другие компоненты микросхемы.

По своей сути, процесс тонких пленок — это не просто добавление слоя; это точное проектирование электрических свойств микросхемы на атомном уровне. Освоение этого процесса — это разница между простым куском кремния и мощным центральным процессором.

Почему тонкие пленки являются основой современной электроники

Создание микроскопического небоскреба

Интегральная схема — это не плоский, двухмерный объект. Это плотная, трехмерная структура, похожая на микроскопический небоскреб, с десятками или даже сотнями слоев.

Нанесение тонких пленок — это метод строительства, используемый для создания каждого «этажа» и «проводки» (межсоединений) между ними, что позволяет миллиардам транзисторов работать вместе.

Проектирование электрических свойств

Функция каждого слоя определяется нанесенным материалом. Тонкие пленки проводящих материалов, таких как медь, создают проводники, а изолирующие материалы, такие как диоксид кремния, предотвращают короткие замыкания.

Слои специфических полупроводниковых материалов наносятся для создания активных частей транзисторов, которые действуют как переключатели включения/выключения чипа.

Масштаб невероятной точности

Этот процесс работает в нанометровом масштабе, что трудно осознать. Один человеческий волос имеет ширину около 80 000 нанометров. Современные элементы чипов, созданные с использованием тонких пленок, могут быть менее 10 нанометров.

Достижение такого уровня точности потребовало более 60 лет кумулятивного научного прогресса, что потребовало достижений в физике, химии и материаловедении.

Основной процесс осаждения: пошаговый анализ

Почти все методы осаждения тонких пленок следуют одной и той же фундаментальной последовательности, которая происходит внутри сверхчистой вакуумной камеры для предотвращения любого загрязнения.

Шаг 1: Получение материала («Мишень»)

Процесс начинается с источника сверхчистого материала, который сформирует новый слой. Этот источник часто называют мишенью.

Шаг 2: Транспортировка материала к подложке

Атомы или молекулы из материала мишени должны быть транспортированы к подложке (кремниевой пластине).

Это ключевой шаг, на котором различаются различные методы, но он всегда происходит в вакууме или в строго контролируемой атмосфере для обеспечения чистоты.

Шаг 3: Осаждение и рост

Транспортируемый материал достигает поверхности пластины и начинает формировать новый, твердый слой. Эта пленка равномерно растет, атом за атомом, по всей поверхности.

Шаг 4: Постобработка

В некоторых случаях пластина подвергается окончательной обработке после осаждения, такой как отжиг (высокотемпературная термообработка). Это может улучшить кристаллическую структуру и электрические характеристики пленки.

Ключевые методы осаждения: PVD против CVD

Хотя существует множество специфических методов, они, как правило, делятся на две основные группы: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD)

PVD — это физический процесс. Представьте себе это как распыление краски, но с отдельными атомами. Исходный материал физически бомбардируется энергией (например, ионным пучком), чтобы выбить атомы.

Затем эти атомы движутся по прямой линии через вакуумную камеру и прилипают к пластине, образуя тонкую пленку.

Химическое осаждение из паровой фазы (CVD)

CVD — это химический процесс. Аналогия — роса, образующаяся на холодной поверхности. В камеру вводятся специальные газы-прекурсоры, содержащие желаемые атомы.

Эти газы реагируют на горячей поверхности пластины, и в результате этой химической реакции на поверхности «остается» твердая тонкая пленка.

Понимание компромиссов и проблем

Теоретический процесс прост, но практическая реализация невероятно сложна и определяет передовой край производственных технологий.

Чистота превыше всего

Весь процесс должен происходить в почти идеальном вакууме внутри герметичной камеры. Одна микроскопическая частица пыли может попасть на пластину и вызвать дефект, который испортит тысячи или миллионы транзисторов.

Достижение идеальной однородности

Нанесенная пленка должна иметь абсолютно одинаковую толщину по всей 300-мм пластине. Даже небольшое отклонение может привести к тому, что разные части чипа будут работать по-разному, что приведет к сбою.

Напряжение и адгезия

Каждый новый слой должен идеально прилипать к предыдущему. Различия в свойствах материалов могут создавать физическое напряжение, приводящее к трещинам или отслаиванию, которые разрушают устройство. Выбор метода осаждения сильно влияет на эти свойства.

Правильный выбор для вашей цели

Выбранный метод полностью зависит от осаждаемого материала и его назначения в конечной микросхеме.

- Если ваша основная цель — металлизация (проводка чипа): PVD часто является наиболее прямым и эффективным методом для осаждения чистых металлов, таких как медь, алюминий или титан.

- Если ваша основная цель — высококачественные диэлектрики или полупроводниковые слои: CVD обеспечивает превосходное качество пленки, чистоту и способность равномерно покрывать сложные 3D-структуры, что делает его незаменимым для создания затворов транзисторов и изоляционных слоев.

- Если ваша основная цель — передовые исследования и разработки: Изучение новых методов осаждения является ключом к созданию материалов с уникальными свойствами для устройств следующего поколения, таких как усовершенствованные батареи или оптические покрытия.

В конечном итоге, освоение процесса тонких пленок — это освоение способности создавать функциональную материю, слой за слоем, атом за атомом.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основная функция | Нанесение ультратонких, однородных слоев материала на кремниевую пластину. |

| Масштаб операции | Нанометровый масштаб (элементы менее 10 нм). |

| Основные методы | Физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). |

| Основные применения | Создание транзисторов, межсоединений (проводников) и изолирующих слоев в микросхемах. |

| Критическая проблема | Достижение идеальной однородности и чистоты в сверхчистой вакуумной среде. |

Готовы к проектированию на атомном уровне?

Освоение процесса тонких пленок требует точного оборудования и экспертной поддержки. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для исследований и разработок в области полупроводников и производства. Независимо от того, разрабатываете ли вы чипы следующего поколения с использованием передовых методов PVD/CVD или оптимизируете свои текущие процессы осаждения, мы предоставляем надежные инструменты и опыт, которые вам нужны.

Давайте вместе строить будущее электроники. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные требования.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Вертикальная лабораторная кварцевая трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Каковы проблемы углеродных нанотрубок? Преодоление производственных проблем и проблем интеграции

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Как нанотрубки влияют на окружающую среду? Баланс низкого углеродного следа и экологических рисков

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты