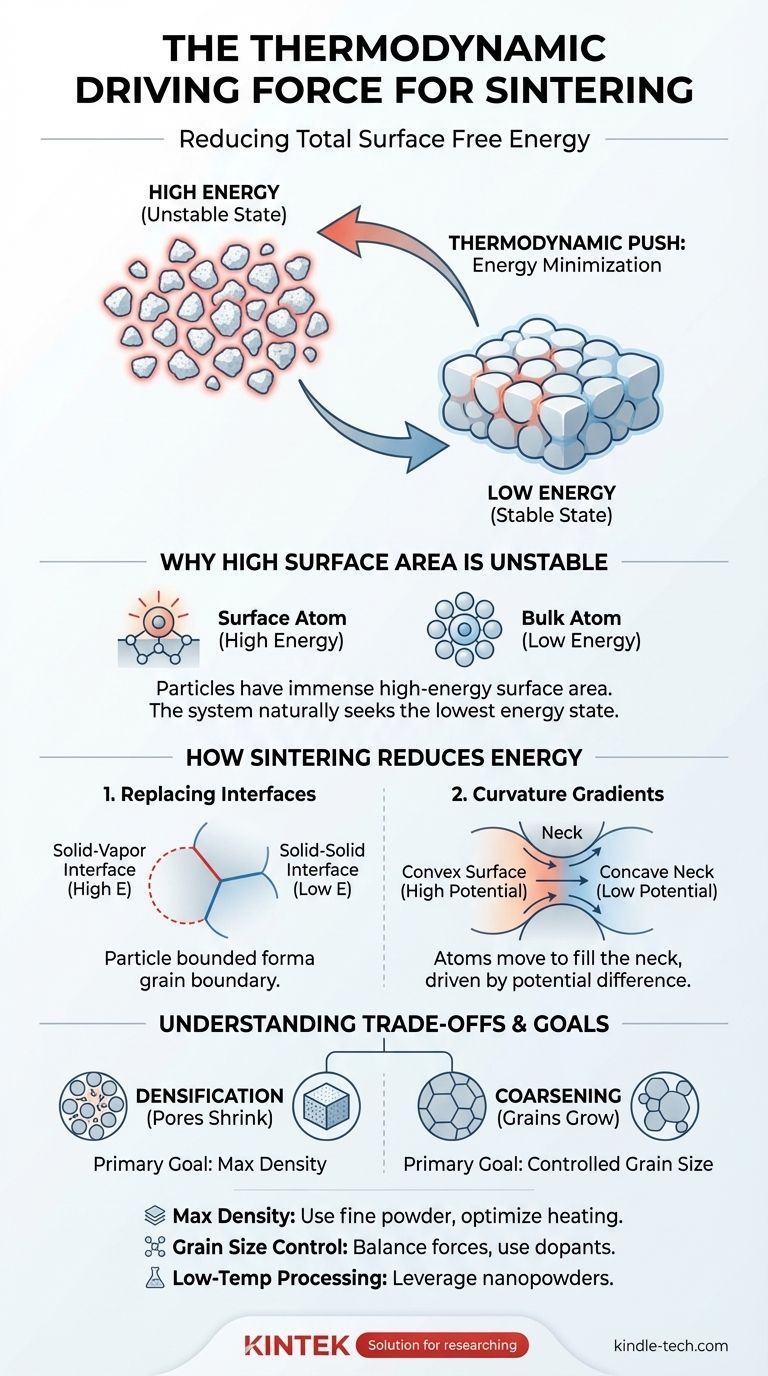

Основной термодинамической движущей силой спекания является уменьшение общей свободной поверхностной энергии системы. Скопление отдельных частиц обладает огромным количеством высокоэнергетической поверхностной площади по сравнению с единым плотным твердым телом той же массы. Спекание — это термически активированный процесс, посредством которого система снижает свою общую энергию, заменяя эти высокоэнергетические границы твердое тело-пар на низкоэнергетические границы твердое тело-твердое тело, заставляя частицы скрепляться вместе.

Спекание — это, по сути, процесс минимизации энергии. Скопление мелких частиц существует в высокоэнергетическом, нестабильном состоянии. Система естественным образом стремится уменьшить эту избыточную поверхностную энергию, связывая частицы вместе, образуя более плотную и стабильную структуру.

Почему высокая площадь поверхности нестабильна

Чтобы понять движущую силу, мы должны сначала понять, почему порошок по своей сути менее стабилен, чем сплошной блок.

Концепция поверхностной энергии

Атомы, находящиеся в объеме материала, связаны со своими соседями со всех сторон, что создает стабильное, низкоэнергетическое состояние.

Однако атомы на поверхности имеют меньше соседних атомов, с которыми они могут образовывать связи. Это отсутствие полной связи оставляет их в более высоком, менее благоприятном энергетическом состоянии. Эта избыточная энергия на поверхности называется поверхностной энергией или поверхностным натяжением.

Цель системы: минимизация энергии

Как и мяч, катящийся под гору, все физические системы естественным образом стремятся к своему самому низкому возможному энергетическому состоянию.

Для скопления частиц порошка состояние наименьшей энергии — это единое плотное твердое тело с минимальной площадью поверхности. Огромная площадь поверхности порошка представляет собой значительное количество запасенной потенциальной энергии, которая обеспечивает термодинамический «толчок» для начала спекания.

Как спекание уменьшает энергию системы

Спекание — это путь, по которому материал идет для высвобождения этой запасенной поверхностной энергии. Он делает это, изменяя геометрию системы на атомном уровне.

Замена высокоэнергетических поверхностей

Суть процесса заключается в устранении высокоэнергетических границ твердое тело-пар (поверхностей частиц) и замене их низкоэнергетическими границами твердое тело-твердое тело, которые мы знаем как границы зерен.

Хотя границы зерен также представляют собой увеличение энергии по сравнению с идеальным монокристаллом, энергия этой новой границы значительно ниже энергии двух свободных поверхностей, которые она заменила.

Роль градиентов кривизны

Движущая сила наиболее интенсивно проявляется в точках контакта между частицами. Эти контактные точки образуют небольшие вогнутые «шейки».

Атомы на выпуклых поверхностях частиц имеют более высокий химический потенциал (находятся в более высоком энергетическом состоянии), чем атомы в вогнутой области шейки. Эта разница в потенциале, или градиент кривизны, вызывает чистую диффузию атомов с поверхностей частиц в растущую шейку.

Результат: уплотнение

По мере того как атомы перемещаются для формирования и роста этих шеек, центры частиц сближаются.

Это микроскопическое действие приводит к макроскопическому сжатию порошковой заготовки и устранению пор между частицами. Этот процесс известен как уплотнение.

Понимание компромиссов

Движущая сила объясняет, почему происходит спекание, но оно не происходит изолированно. Важно отличать движущую силу от механизмов, которые ее обеспечивают.

Движущая сила против атомного транспорта

Снижение поверхностной энергии — это термодинамическая причина спекания. Однако, чтобы оно фактически произошло, атомы должны физически двигаться.

Это движение происходит посредством различных механизмов атомного транспорта (например, поверхностная диффузия, диффузия по границам зерен), которые активируются только при достаточной тепловой энергии (нагреве). Без тепла движущая сила существует, но атомы не обладают подвижностью для ее реализации.

Конкурирующий процесс: укрупнение

Уплотнение — не единственный процесс, снижающий энергию системы. Также происходит укрупнение, или рост зерен.

В процессе укрупнения более крупные зерна растут за счет более мелких, что уменьшает общую площадь границ зерен в системе. Это также снижает энергию системы, но не обязательно увеличивает ее плотность. Управление балансом между уплотнением и укрупнением является основной проблемой в обработке материалов.

Сделайте правильный выбор для вашей цели

Понимание этой фундаментальной движущей силы позволяет вам изменять процесс спекания для достижения конкретных результатов материала.

- Если ваша основная цель — достижение максимальной плотности: Ваша цель состоит в использовании условий обработки (таких как меньший начальный размер частиц и специфические профили нагрева), которые максимизируют движущую силу для уплотнения, одновременно минимизируя механизмы транспорта, ведущие к укрупнению.

- Если ваша основная цель — контроль конечного размера зерна: Вы должны тщательно сбалансировать движущую силу для уплотнения с движущей силой для роста зерен, часто используя легирующие добавки для закрепления границ зерен или применяя передовые методы, такие как полевое спекание.

- Если ваша основная цель — низкотемпературная обработка: Вы должны максимизировать начальную движущую силу, используя нанопорошки, которые обладают исключительно большой площадью поверхности и, следовательно, гораздо более термодинамически склонны к спеканию при более низких температурах.

В конечном счете, рассмотрение спекания как неустанного стремления системы избавиться от избыточной поверхностной энергии является ключом к разумному контролю над конечными свойствами вашего материала.

Сводная таблица:

| Ключевое понятие | Роль в движущей силе спекания |

|---|---|

| Поверхностная энергия | Высокоэнергетическое состояние поверхностных атомов создает нестабильность в порошках. |

| Минимизация энергии | Естественная тенденция системы переходить в более низкое энергетическое состояние. |

| От твердого тела-пара к твердому телу-твердому телу | Замена высокоэнергетических поверхностей частиц низкоэнергетическими границами зерен. |

| Градиенты кривизны | Создает разницу химических потенциалов, которая движет атомной диффузией в шейки между частицами. |

Готовы использовать принципы спекания для оптимизации обработки ваших материалов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых вам для освоения спекания для вашего конкретного применения — независимо от того, какова ваша цель: максимальная плотность, контролируемый размер зерна или низкотемпературная обработка. Наш ассортимент спекательных печей и расходных материалов разработан, чтобы помочь вам достичь точных, воспроизводимых результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам раскрыть весь потенциал ваших материалов.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Как работает закалка в химии? Освоение атомной гонки за более твердой сталью

- Различные жидкости тают с разной скоростью? Откройте для себя науку о температурах плавления и свойствах материалов

- Какие меры предосторожности следует соблюдать при нагревании и охлаждении тигля? Предотвращение термического шока и обеспечение безопасности

- Почему мы должны правильно использовать лабораторное оборудование в лаборатории? Основа безопасной и точной науки

- Можно ли паять чугун? Низкотемпературное решение для соединения без трещин