По своей сути, закалка — это контролируемый химический хаос. В материаловедении это процесс быстрого охлаждения горячей заготовки, чаще всего стали, для фиксации желаемой, но нестабильной атомной структуры. Вместо того чтобы дать атомам время принять мягкое, расслабленное состояние, закалка удерживает их в высокоэнергетической, напряженной конфигурации, значительно увеличивая твердость и прочность материала.

Закалка — это не просто охлаждение; это гонка со временем на атомном уровне. Цель состоит в том, чтобы охладить металл настолько быстро, чтобы его атомы не могли перестроиться в свою предпочтительную, мягкую кристаллическую структуру, вместо этого зафиксировав их в сильно напряженном, твердом и хрупком состоянии, известном как мартенсит.

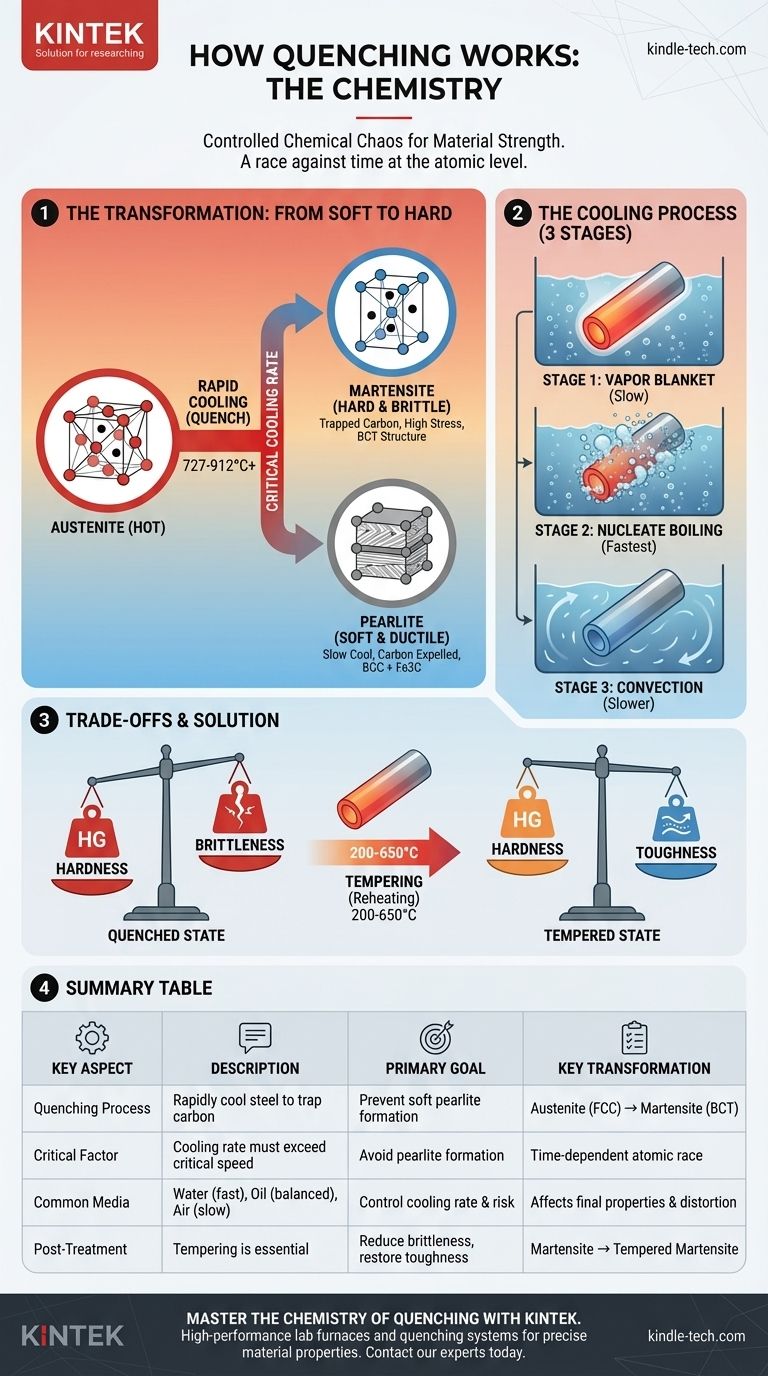

Цель: от мягкого аустенита к твердому мартенситу

Чтобы понять закалку, вы должны сначала понять различные структуры, или фазы, которые может принимать сталь. Скорость охлаждения — это переключатель, который определяет, какая фаза станет доминирующей.

Высокотемпературное состояние: аустенит

Когда сталь нагревается выше критической температуры (обычно 727-912°C или 1340-1674°F), она превращается в фазу, называемую аустенитом. В этом состоянии атомы железа образуют гранецентрированную кубическую (ГЦК) решетку, которая обладает уникальной способностью растворять атомы углерода в своей структуре. Этот гомогенный твердый раствор является необходимой отправной точкой для закалки.

Результат медленного охлаждения: перлит

Если бы вы медленно охлаждали аустенитную сталь, атомы железа имели бы достаточно времени для перестройки. Они переходят из ГЦК-структуры в более стабильную объемно-центрированную кубическую (ОЦК) структуру, называемую ферритом.

Углерод плохо растворяется в феррите. В результате атомы углерода вытесняются и соединяются с железом, образуя слои очень твердого соединения, называемого цементитом (карбидом железа). Эта слоистая структура феррита и цементита известна как перлит, который относительно мягок и пластичен.

Быстрое превращение: мартенсит

Закалка замыкает этот естественный процесс. При погружении горячей стали в такую среду, как вода или масло, охлаждение происходит настолько быстро, что атомы углерода не успевают выйти.

Они оказываются запертыми в железной решетке, когда она пытается перейти в ОЦК-состояние. Это улавливание атомов углерода искажает кристаллическую решетку, заставляя ее принять сильно напряженную объемно-центрированную тетрагональную (ОЦТ) структуру, называемую мартенситом. Это огромное внутреннее напряжение именно то, что делает мартенсит невероятно твердым и хрупким, поскольку оно сопротивляется скольжению на атомном уровне, которое позволяет деформироваться.

Скорость охлаждения: как работают закалочные среды

Эффективность закалки определяется ее способностью достаточно быстро отводить тепло, чтобы предотвратить образование перлита. Процесс обычно происходит в три стадии при использовании жидкой среды.

Стадия 1: Паровая рубашка

Сразу после погружения интенсивное тепло детали испаряет окружающую жидкость, создавая изолирующую паровую рубашку. Это известно как эффект Лейденфроста, и он фактически замедляет начальную скорость охлаждения. Перемешивание детали или закалочной среды имеет решающее значение для разрушения этого барьера.

Стадия 2: Пузырьковое кипение

По мере небольшого охлаждения поверхности паровая рубашка разрушается, и начинается бурное кипение. Это самая быстрая стадия теплопередачи, когда огромная энергия испарения быстро отводит тепло от заготовки. Именно на этой стадии «гонка» за образованием мартенсита выигрывается или проигрывается.

Стадия 3: Конвекция

Как только поверхность детали остывает ниже точки кипения жидкости, кипение прекращается. Затем тепло отводится значительно медленнее за счет простой конвекции, когда более холодная жидкость циркулирует вокруг детали.

Понимание компромиссов: твердость против хрупкости

Достижение максимальной твердости путем закалки не является бесплатным. Оно сопряжено со значительными рисками и компромиссами, которыми необходимо управлять.

Цена твердости: крайняя хрупкость

То же самое внутреннее напряжение, которое делает мартенсит твердым, также делает его чрезвычайно хрупким. Полностью закаленная, незакаленная сталь может быть хрупкой, как стекло, и может разбиться при падении или ударе. Это делает ее непригодной для большинства практических применений.

Риск растрескивания и деформации

Термический удар при закалке огромен. Если деталь имеет как толстые, так и тонкие сечения, они будут охлаждаться с разной скоростью, создавая огромные внутренние напряжения. Это может привести к деформации, искажению или даже растрескиванию детали во время самого процесса закалки.

Решение: отпуск

Из-за этой хрупкости закаленная деталь почти всегда подвергается вторичной термической обработке, называемой отпуском. Деталь повторно нагревается до значительно более низкой температуры (например, 200-650°C или 400-1200°F) и выдерживается в течение определенного времени.

Этот процесс позволяет части захваченного углерода выпадать в осадок и слегка снимает внутреннее напряжение в мартенситной структуре. Отпуск снижает твердость, но критически восстанавливает меру вязкости — способность поглощать энергию и деформироваться без разрушения.

Правильный выбор для вашей цели

Выбор закалочной среды и процесса полностью зависит от сплава стали и желаемых конечных свойств.

- Если ваша основная цель — максимальная твердость простых углеродистых сталей: Эффективна жесткая закалка в воде или рассоле, но она сопряжена с наибольшим риском растрескивания и деформации.

- Если ваша основная цель — баланс твердости и вязкости в легированных сталях: Закалка в масле обеспечивает более медленную скорость охлаждения, снижая риск растрескивания, при этом оставаясь достаточно быстрой для образования мартенсита.

- Если ваша основная цель — минимизация деформации в сложных или высоколегированных деталях: Очень медленная воздушная закалка может использоваться для специальных «воздушно-закаливаемых» инструментальных сталей, которые содержат легирующие элементы, замедляющие превращение в перлит.

В конечном итоге, понимание химии закалки позволяет точно определять конечные свойства материала, контролируя его переход из одного атомного состояния в другое.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Быстрое охлаждение стали для улавливания атомов углерода, предотвращающее образование мягкого перлита. |

| Ключевое превращение | Аустенит (ГЦК) → Мартенсит (ОЦТ), твердая, хрупкая структура. |

| Критический фактор | Скорость охлаждения должна превышать критическую скорость, чтобы избежать перлита. |

| Распространенные закалочные среды | Вода (самая быстрая, самый высокий риск), Масло (сбалансированная), Воздух (самая медленная, для специальных сплавов). |

| Послезакалочная обработка | Отпуск необходим для снижения хрупкости и восстановления вязкости. |

Готовы достичь точных свойств материала в вашей лаборатории? Правильный процесс закалки имеет решающее значение для успеха. KINTEK специализируется на высокопроизводительных лабораторных печах и системах закалки, разработанных для точных протоколов термической обработки. Независимо от того, работаете ли вы с углеродистыми сталями, легированными сталями или сложными инструментальными сталями, наше оборудование обеспечивает контролируемые скорости охлаждения, необходимые для надежного и безопасного формирования желаемой мартенситной структуры.

Позвольте нам помочь вам освоить химию закалки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные требования и узнать, как решения KINTEK могут улучшить результаты ваших исследований и разработок.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каков температурный диапазон лабораторной муфельной печи? Найдите подходящую модель для нужд вашей лаборатории

- Какова цель муфельной печи? Достижение чистого, не загрязненного высокотемпературного нагрева

- Какова безопасность муфельной печи? Обеспечение безопасной работы с современным дизайном и протоколами

- Каковы характеристики муфельной печи? Руководство по ключевым особенностям и выбору

- Каковы требования к питанию муфельной печи? Обеспечьте безопасную и эффективную работу