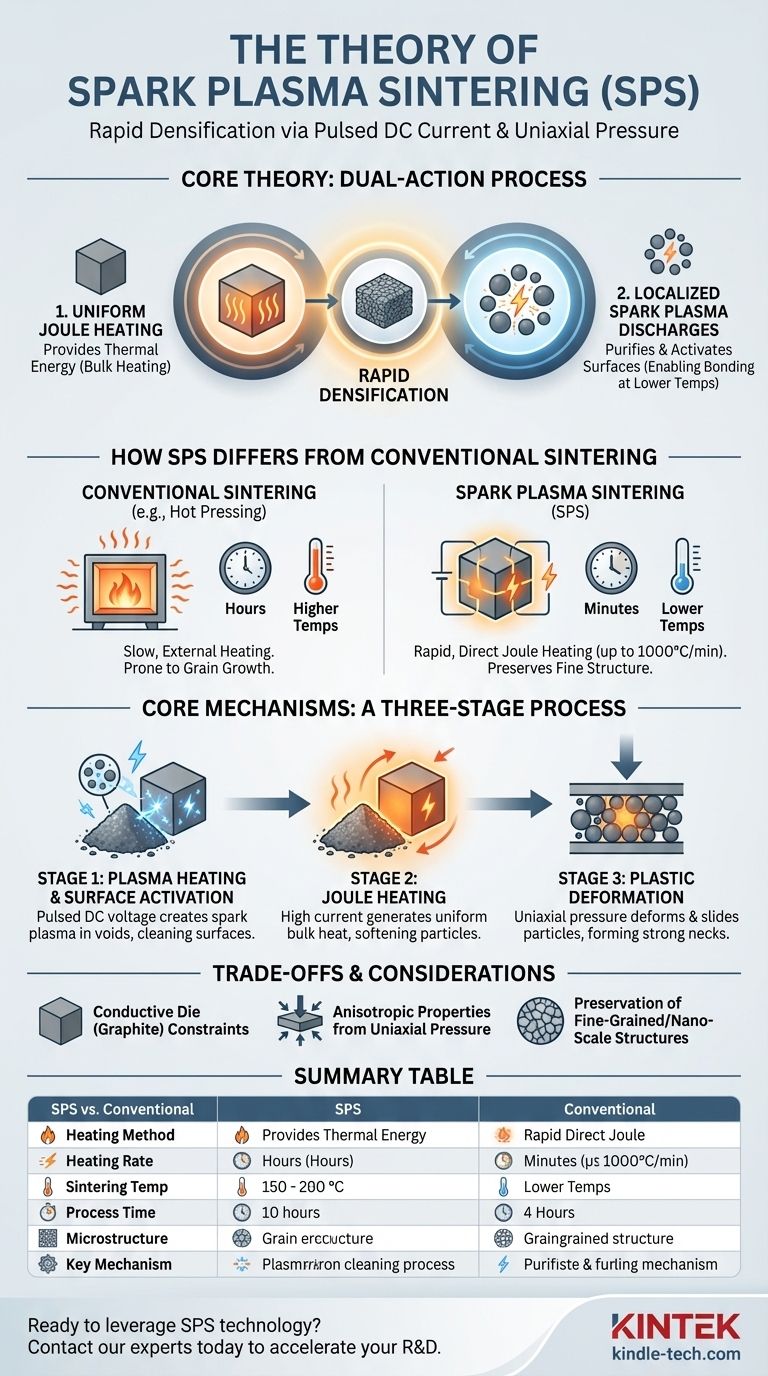

По своей сути, теория искрового плазменного спекания (ИПС) описывает процесс уплотнения материала, который использует импульсный постоянный электрический ток и одноосное давление для достижения быстрого уплотнения. В отличие от традиционного спекания, которое зависит от медленного внешнего нагрева, ИПС генерирует тепло непосредственно внутри проводящей пресс-формы и самого материала, а также создает локализованную плазму между частицами порошка, что резко ускоряет процесс спекания.

Центральная теория ИПС заключается не просто в быстром нагреве. Это двойной процесс, в котором равномерный нагрев Джоуля обеспечивает тепловую энергию для уплотнения, в то время как локализованные искровые плазменные разряды между частицами очищают и активируют их поверхности, обеспечивая превосходное спекание при более низких температурах и за меньшее время.

Чем ИПС отличается от традиционного спекания

Чтобы понять теорию ИПС, важно сравнить ее с традиционными методами, такими как горячее прессование, которые также используют тепло и давление. Ключевое различие заключается в методе и скорости подвода энергии.

Источник тепла

При традиционном спекании или горячем прессовании тепло генерируется внешним нагревательным элементом и излучается внутрь образца. Это относительно медленный и часто неэффективный процесс.

ИПС, также известный как техника спекания с помощью поля (FAST), пропускает мощный электрический ток непосредственно через графитовую пресс-форму и, если материал является проводящим, через сам порошковый брикет. Это генерирует мгновенный, равномерный нагрев Джоуля по всей системе.

Скорость и температура

Метод прямого нагрева ИПС позволяет достигать чрезвычайно высоких скоростей нагрева, иногда до 1000°C/мин. Это сокращает весь процесс спекания с нескольких часов до всего нескольких минут.

Следовательно, уплотнение достигается при значительно более низких общих температурах — часто на несколько сотен градусов Цельсия ниже, чем требуется для традиционных методов.

Основные механизмы: Трехстадийный процесс

Уникальные эффекты ИПС можно понять как последовательность из трех перекрывающихся физических стадий, которые работают согласованно для уплотнения материала.

Стадия 1: Плазменный нагрев и активация поверхности

При первом приложении импульсного напряжения постоянного тока происходит разряд в пустотах между отдельными частицами порошка. Это создает кратковременные локализованные очаги искровой плазмы.

Эти искры могут достигать температур в несколько тысяч градусов Цельсия. Это интенсивное локализованное тепло очищает поверхности частиц, испаряя адсорбированные газы и другие загрязнения. Этот «очищающий» эффект активирует поверхности, делая их высоковосприимчивыми к спеканию.

Стадия 2: Нагрев Джоуля

Одновременно высокий электрический ток, протекающий через проводящую пресс-форму и порошковый брикет, генерирует огромный и равномерный нагрев Джоуля.

Это основной механизм повышения объемной температуры материала. Он размягчает частицы, подготавливая их к уплотнению под приложенным механическим давлением.

Стадия 3: Пластическая деформация

После очистки поверхностей частиц и нагрева основного объема материала прикладывается внешнее одноосное давление. Эта механическая сила заставляет размягченные частицы деформироваться и скользить друг относительно друга.

Это действие устраняет пустоты между частицами и заставляет активированные поверхности вступать в тесный контакт, образуя прочные металлургические «шейки», которые приводят к получению плотного конечного продукта.

Понимание компромиссов и соображений

Несмотря на свою мощь, теория, лежащая в основе ИПС, также подразумевает несколько эксплуатационных ограничений, которые крайне важно понимать.

Ограничения, связанные с материалом и геометрией

Процесс зависит от проводящей пресс-формы, которая почти всегда графитовая. Это накладывает практические ограничения на размер и сложность форм, которые могут быть изготовлены. Кроме того, сам порошок должен выдерживать прямое воздействие электрического тока.

Эффекты одноосного давления

Поскольку давление прикладывается только в одном направлении (одноосно), полученный материал может иметь анизотропные свойства, что означает, что его механические характеристики могут различаться в зависимости от направления измерения.

Сохранение микроструктуры

Одним из наиболее значительных преимуществ, вытекающих из теории, является сохранение мелкозернистых или наноразмерных структур. Чрезвычайно короткое время спекания и более низкие температуры предотвращают рост зерен, который характерен для традиционных высокотемпературных методов. Это критически важно для создания материалов с улучшенными механическими свойствами.

Выбор правильного варианта для вашей цели

Применение теории ИПС полностью зависит от конечной цели в отношении материала.

- Если ваш основной фокус — скорость и пропускная способность: ИПС — непревзойденная технология для быстрого получения плотных образцов материалов в лабораторных условиях или при мелкосерийном производстве.

- Если ваш основной фокус — сохранение наноразмерных структур: Сочетание низкой температуры и короткого времени выдержки делает ИПС идеальным выбором для уплотнения передовых наноструктурированных порошков без разрушения их уникальных свойств.

- Если ваш основной фокус — чистота материала и спекание: Уникальный эффект плазменной очистки обеспечивает механизм in-situ очистки поверхности, который может привести к превосходным границам спекания по сравнению с другими методами.

В конечном счете, понимание теории ИПС позволяет использовать его уникальное сочетание тепловых, электрических и механических сил для получения передовых материалов, которые просто недостижимы традиционными методами.

Сводная таблица:

| Аспект | Искровое плазменное спекание (ИПС) | Традиционное спекание |

|---|---|---|

| Метод нагрева | Прямой нагрев Джоуля внутри пресс-формы/порошка | Внешний, лучистый нагрев |

| Скорость нагрева | Очень высокая (до 1000°C/мин) | Медленная |

| Температура спекания | Ниже | Выше |

| Время процесса | Минуты | Часы |

| Микроструктура | Сохраняет мелкие/нанозерна | Подвержена росту зерен |

| Ключевой механизм | Активация поверхности искровой плазмой + нагрев Джоуля | Тепловая диффузия |

Готовы использовать технологию ИПС для ваших передовых материалов?

KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов для исследований и разработок материалов. Наш опыт в технологиях спекания может помочь вам достичь быстрого уплотнения, сохранить наноразмерные структуры и повысить чистоту материала для получения превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут ускорить ваши цели в области НИОКР и производства.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь непрерывного графитирования в вакууме с графитом

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

Люди также спрашивают

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения